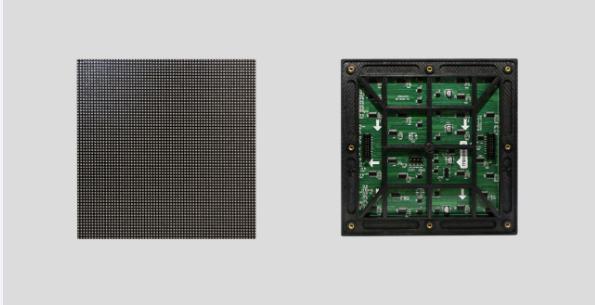

Herstellungsprozess

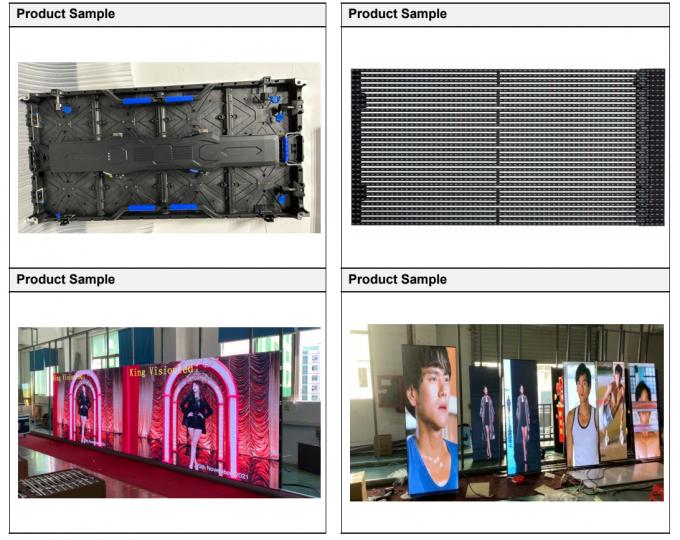

Als führender Hersteller von LED-Displays in China umfasst das Produktangebot von Enbon zwei Serien mit direkter Steckmontage (DIP) und SMD-Oberflächenmontage, die den Anforderungen unterschiedlicher Punktabstände, Sichtentfernungen, Helligkeiten und Umgebungsanforderungen für Anwendungen vollständig gerecht werden.Es wurde ein komplettes Produktentwicklungs-, Produktions- und Qualitätsmanagementsystem eingerichtet und verfügt über 8 vollautomatische importierte SMT-Produktionslinien, 4 vollautomatische Druckmaschinen und 2 vollautomatische Trocknungslinien für Outdoor-Produkte, die die Anforderungen verschiedener Bestellungen und Anforderungen vollständig erfüllen können Spezifikationen. Die Produkte haben CCC, FCC, CE, IAF, ROHS und andere internationale Standardzertifizierungen bestanden, Produkt- und Unternehmensqualifikationszertifizierung, Produkttestbericht und Patentzertifikate sind vollständig.

LED-Display-Chip-Inspektion

Ob es mechanische Beschädigungen und Lochfraß auf der Oberfläche des Materials gibt (Lockhill-Chipgröße und Elektrodengröße stimmen mit den Prozessanforderungen überein, das Elektrodenmuster ist vollständig).

LED-Anzeige erweitert

Da der elektronische LED-Anzeigechip auch nach einer kleinen Schicht (ca. 0,1 mm) immer noch eng angeordnet ist, ist dies für den Betrieb der Nachbearbeitung nicht förderlich.Mit einer Reibahle haben wir die Folie des verklebten Chips gedehnt, sodass der Abstand des LED-Chips auf etwa 0,6 mm gedehnt wurde.Eine manuelle Erweiterung kann ebenfalls verwendet werden, es kann jedoch leicht zu Späneabfall und anderen unerwünschten Problemen kommen.

LED-Ausgabe

An der entsprechenden Stelle der LED-Anzeigehalterung wird Silberkleber oder Isolierkleber angebracht.(Für GaAs, SiC-leitendes Substrat, rotes Licht, gelbes Licht, gelbgrüner Chip mit Rückelektrode wird Silberkleber verwendet. Für blaues Licht und grüne LED-Chips mit Saphir-Isoliersubstrat wird isolierender Kleber verwendet, um die Chips zu befestigen. Die Schwierigkeit von Der Prozess ist die Kontrolle der Leimmenge, die Höhe des Kolloids und die Position des Leims sind detaillierte Prozessanforderungen. Da Silberleim und Isolierkleber strenge Anforderungen an die Lagerung und Verwendung, das Aufwachen, Mischen und die Verwendungszeit stellen Silberkleber sind Dinge, auf die im Prozess geachtet werden muss.

Manuelles LED-Pickern

Platzieren Sie den erweiterten LED-Chip (mit oder ohne Kleber) auf der Halterung des Stechtisches, legen Sie die LED-Halterung unter die Halterung und stechen Sie den LED-Chip einzeln mit einer Nadel an die entsprechende Position unter dem Mikroskop.Gegenüber der automatischen Bestückung haben manuelle Chips einen Vorteil: Der Wechsel verschiedener Chips ist jederzeit einfach möglich.Es eignet sich für Produkte, die den Einbau mehrerer Chips erfordern.

Automatische Montage des LED-Bildschirms

Die automatische Montage besteht eigentlich aus einer Kombination aus Klebstoff (Abgabe) und Chip-Installation in zwei Schritten: Zuerst wird Silberkleber (Isolierkleber) auf die LED-Halterung aufgetragen und dann mit der Vakuumdüse der LED-Chip in der Bewegungsposition abgesaugt und dann platziert die entsprechende Position der Stütze.Bei der automatischen Rack-Installation sollten wir mit der Betriebsprogrammierung der Geräte vertraut sein und den Kleber und die Installationsgenauigkeit der Geräte anpassen.Bei der Auswahl der Düse sollten Sie möglichst eine Bakelit-Düse wählen, um Schäden an der Oberfläche des LED-Chips, insbesondere des blauen und grünen Chips, zu vermeiden, müssen wir Bakelit verwenden.Denn die Düse zerkratzt die Stromdiffusionsschicht auf der Oberfläche des Chips.

LED-Sintern

Der Zweck des Sinterns besteht darin, den Silberkleber zu verfestigen. Beim Sintern muss die Temperatur überwacht werden, um eine schlechte Chargenqualität zu verhindern.Die Sintertemperatur von Silberkleber wird im Allgemeinen auf 150 °C eingestellt und die Sinterzeit beträgt 2 Stunden.Je nach tatsächlicher Situation kann eine Stunde lang auf 170 °C eingestellt werden.Isolierkleber im Allgemeinen 150℃, 1 Stunde.Der Silberleim-Sinterofen muss je nach Prozessanforderungen alle 2 Stunden (oder 1 Stunde) geöffnet werden, um die gesinterten Produkte auszutauschen, und darf nicht nach Belieben in der Mitte geöffnet werden.Der Sinterofen darf nicht für andere Zwecke verwendet werden, um eine Verschmutzung zu verhindern.

LED-Druckschweißen

Der Zweck des Druckschweißens besteht darin, die Elektrode zum LED-Chip zu führen und die Verbindung der internen und externen Anschlüsse des Produkts abzuschließen.Beim Druckschweißverfahren mit LED-Anzeige gibt es zwei Arten des Golddraht-Kugelschweißens und des Aluminiumdraht-Druckschweißens.Drücken Sie zuerst auf den ersten Punkt auf der Elektrode des LED-Chips, ziehen Sie dann den Aluminiumdraht zur entsprechenden Halterung, drücken Sie auf den zweiten Punkt und ziehen Sie dann den Aluminiumdraht ab.Der Prozess des Golddraht-Kugelschweißens besteht darin, eine Kugel zu brennen, bevor der erste Punkt gedrückt wird, und der Rest des Prozesses ist ähnlich.Das Druckschweißen ist eine wichtige Verbindung zur Verpackungstechnologie von LED-Großbildschirmen.Der Hauptprozess, der überwacht werden muss, ist das Druckschweißen von Golddraht (Aluminiumdraht), Bogendrahtform, Lötstellenform und Spannung.

LED-Versiegelung

Bei der Verpackung elektronischer LED-Bildschirme kommen Klebe-, Verguss- und Formverfahren zum Einsatz.Zu den Herausforderungen der Prozesssteuerung gehört die Verwaltung von Blasen, Materialmengen und schwarzen Flecken.Der Schwerpunkt des Designs liegt auf der Auswahl geeigneter Epoxidharz- und Trägerkombinationen.Die LED-Ausgabe verfügt über die Optionen TOP-LED und Side-LED.Die manuelle Dosierung erfordert eine genaue Kontrolle der Epoxidmenge.Bei der Abgabe von weißen LEDs kann es aufgrund von Phosphorablagerungen zu Farbunterschieden kommen.LED-Kleber und Lampen-LED-Verkapselung sind gängige Methoden.Beim Vergießen wird flüssiges Epoxidharz in den Formhohlraum eingespritzt und ausgehärtet, um die LED zu formen.Bei der LED-Formgebung werden Formen mit festem Epoxidharz gefüllt, das in die LED-Rillen fließt und sich verfestigt.

LED-Härtung und Nachhärtung

Unter Aushärtung versteht man die Aushärtung von Vergussepoxidharz.Im Allgemeinen beträgt die Aushärtungsbedingungen für Epoxidharz 135 °C, 1 Stunde.Geformte Verpackungen werden im Allgemeinen 4 Minuten lang einer Temperatur von 150 °C ausgesetzt.Durch die Nachhärtung soll das Epoxidharz ausreichend aushärten können, während die LED thermisch gealtert wird.Das Nachhärten ist sehr wichtig, um die Haftfestigkeit von Epoxidharz und Leiterplatte zu verbessern.Der allgemeine Zustand beträgt 120℃ für 4 Stunden.

LED-Rippenschneiden und -schneiden

Da der LED-Anzeigebildschirm in der Produktion miteinander verbunden ist (nicht einzeln), verwendet die LED-Lampenverpackung das Rippenschneiden, um die Rippe der LED-Halterung abzuschneiden.Die SMD-LED befindet sich auf einer Leiterplatte und muss von der Maschine zerschnitten werden, um die Trennarbeiten abzuschließen.

LED-Test

Testen Sie die fotoelektrischen Parameter von LEDs, überprüfen Sie Form und Größe und trennen Sie die elektronischen LED-Anzeigeprodukte entsprechend den Kundenanforderungen.

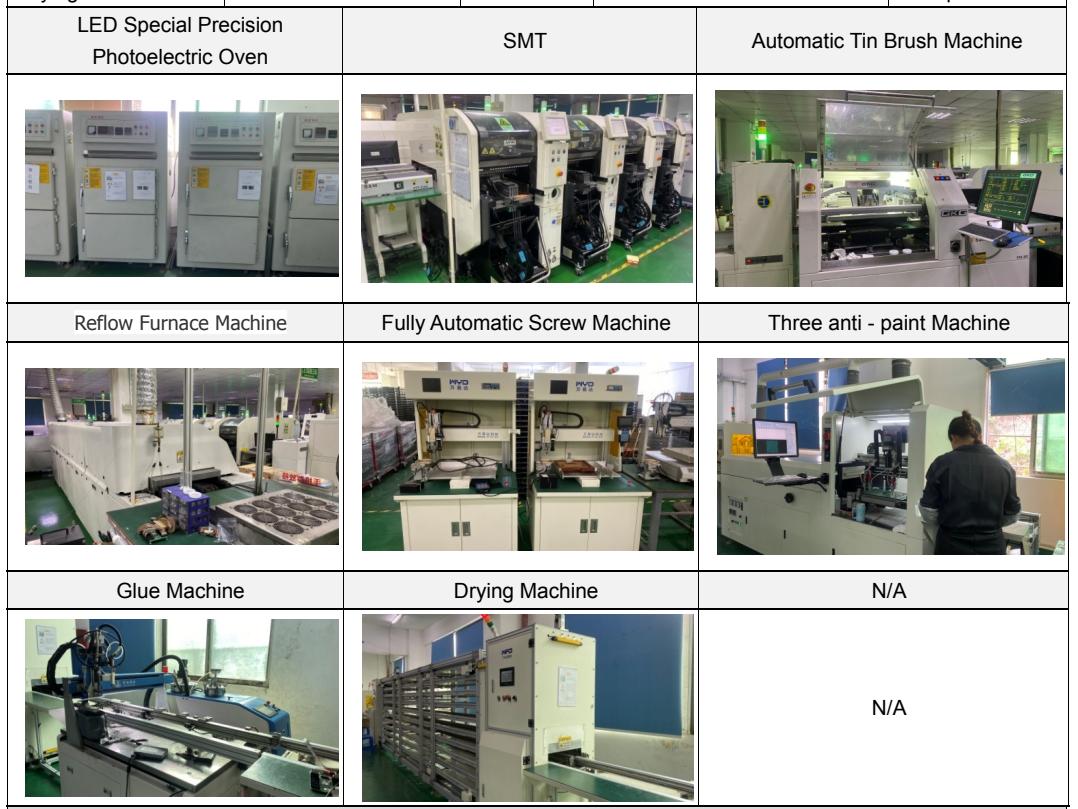

Kabinettsbildungsprozess

Die Box ist eine Verbindung verschiedener Module. Die Ebenheit der Box und der Spalt zwischen den Modulen stehen in direktem Zusammenhang mit der Gesamtwirkung der Box-Baugruppe.Aluminiumplattenverarbeitungsboxen und Aluminiumdruckgussboxen sind derzeit weit verbreitete Boxtypen, und die Ebenheit kann 10 Drähte erreichen.Der Stitching-Lücke zwischen Modulen wird anhand des Abstands zwischen den nächstgelegenen Pixeln der beiden Module bewertet.Liegen zwei Pixel zu nah beieinander, leuchtet eine helle Linie auf;Liegen zwei Pixel zu weit auseinander, entsteht eine dunkle Linie.Vor dem Zusammenbau ist es notwendig, die Fuge der Form zu messen und zu berechnen und dann die relative Dicke des Metallblechs als Vorrichtung auszuwählen, die vorab für den Zusammenbau eingesetzt werden soll.

Wasserdichter Prozess für die Außenvermietung, solide Installationsprodukte

Ein Herstellungsprozess für wasserdichte LED-Display-Strukturen.Seine Merkmale sind die folgenden Schritte:

● Gehäuse aus Druckguss-Aluminiumlegierung;

● Das gewellte, wasserdichte Silikonkissen wird in der gewellten Nut am oberen Teil des Gehäuses aus Aluminiumlegierung installiert.

● Die Leiterplatte wird auf der gewellten, wasserdichten Silikonunterlage im Gehäuse aus Aluminiumlegierung installiert und befestigt.

● Das Dichtmittel wird in den Spalt in der Leiterplatte, den Spalt zwischen der Kante der Leiterplatte und der Kante des Gehäuses aus Aluminiumlegierung, eingespritzt und bildet eine wasserdichte Schicht

● Befestigen Sie die Maske auf der Leiterplatte.

LED-Display-Box-Sprühmethode

● Die Formkastenstruktur aus Metallmaterial;

● Reinigen Sie die Kastenstruktur und entfernen Sie Oberflächenstaub.

● Aluminiumpulverschicht auf die Außenfläche des Kastens sprühen;

● Legen Sie eine geschliffene Lötverbindung auf die Aluminiumpulverschicht des Gehäuses und eine Schutzschicht auf die geschliffene Lötverbindung.

● Die Innenfläche des Kastens und die Aluminiumpulverschicht werden sandgestrahlt;

● Nach einiger Zeit Beizen und Phosphatieren;

● Sprühen Sie die Oberfläche des Kastens nach dem Beizen und Phosphatieren ein;

● Die Oberfläche der besprühten Box ist mit Harz beschichtet.

Inspektionsprozess des fertigen Produkts

● - Nach Abschluss der Verpackung der Fertigprodukte in der Produktionsabteilung muss der Leiter des Verpackungsteams Personal anordnen, das Chargen gemäß verschiedenen Bestellungen, Modellen und Chargen zur Stichprobenprüfung in den Wartebereich schickt.Wenn die Bestellmenge mehr als 500 Sätze beträgt, werden jeweils 500 Sätze als Charge betrachtet;Wenn die Bestellmenge weniger als 500 Sätze beträgt, wird die gesamte Anzahl als eine Charge betrachtet und der Qualitätssicherung zur Stichprobenprüfung vorgelegt.

● Die Qualitätssicherung des fertigen Produkts muss GB/T2828.1-2012 gemäß den Arbeitsrichtlinien und zugehörigen Standards der Stufe II durchführen, sobald eine normale Stichprobenprüfung erfolgt, gemäß AQL: schwerwiegender Fehler = 0, schwerwiegender Fehler = 0,25, geringfügiger Fehler = 1,0, Prüfung und Bestimmung der Charge der fertigen Produkte und extrahieren Sie 2 Stück der fertigen Produkte für jede Bestellung zur Demontageinspektion: Das Erscheinungsbild und die Kombination des Betriebsprozesses, die Hauptmaterialien müssen den Anforderungen entsprechen und die Ergebnisse der Stichprobenprüfung müssen im Inspektionsbericht des fertigen Produkts aufgezeichnet werden.

● QA markiert die Produktchargen, die getestet und verifiziert wurden, um den Qualitätsstatus der Produktchargen zu verfolgen und zu kontrollieren;

● Die Qualitätssicherung muss den „QA PASS“-Stempel auf die Seitenmarkierung der Außenverpackung des Chargenprodukts stempeln, nachdem es als qualifiziert beurteilt wurde, und den Hersteller benachrichtigen, das Produkt in den qualifizierten Produktbereich zu überführen oder sich um die Lagerung zu kümmern.

● Die Qualitätssicherung findet bei einer Stichprobenprüfung fehlerhafte Produkte, meldet diese dem Qualitätssicherungsleiter zur Bestätigung, markiert die fehlerhafte Charge und gibt sie aus.Bericht über Korrektur- und Vorbeugungsmaßnahmen > Oder < Blatt zur Behandlung von Qualitätsausnahmen > Benachrichtigen Sie sofort den Leiter des Verpackungsteams oder den Produktionsleiter der Produktionsabteilung, um die Maschine zu signieren und die Chargenprodukte in den fehlerhaften Bereich zu transportieren.

● Wenn nach der QS-Probenahme ein Problem mit dem Aussehen/der Verpackung festgestellt wird, muss die Produktionsabteilung die Ursache analysieren und Korrektur- und Vorbeugungsmaßnahmen ergreifen.

● Wenn es sich bei dem nicht konformen Produkt um ein Funktionsproblem handelt, nachdem die Probenahme durch die Qualitätssicherung bestätigt wurde, analysiert der Qualitätssicherungsleiter/Techniker der technischen Abteilung die Ursache des nicht konformen Produkts und trägt das Analyseergebnis in < Bericht über Korrektur- und Vorbeugungsmaßnahmen > ein < Blatt zur Behandlung von Qualitätsausnahmen > In der Spalte „Problemursache“ muss die technische Abteilung korrigierende und vorbeugende Maßnahmen ergreifen, wenn das Problem durch ein menschliches/Prozess-/Materialproblem verursacht wird

● Bei der Ergreifung von Korrekturmaßnahmen müssen die zuständigen Abteilungen die spezifischen Methoden der Nacharbeit und vorübergehenden Verbesserungsmaßnahmen klären, und der Qualitätssicherungsleiter muss die Nacharbeitsmethoden entsprechend den Verbesserungsmaßnahmen bestätigen.

● Die Produktionsabteilung muss alle nicht qualifizierten Chargen, die von der Qualitätssicherung abgelehnt wurden, gemäß den Nacharbeitsanweisungen überarbeiten und sie nach der Qualifizierung der Nacharbeit erneut zur Stichprobenprüfung an die Qualitätssicherung senden. Sie können gelagert und versendet werden, bis die Qualitätssicherung für die Stichprobenprüfung qualifiziert ist.

● Treten im Rahmen der Stichprobenprüfung die Hauptmängel eines Produkts zweimal hintereinander innerhalb eines Monats auf und das Problem ist dasselbe, muss der Vorgesetzte der Qualitätssicherungsabteilung die technische Abteilung, die Produktionsabteilung und andere relevante Mitarbeiter einberufen, um eine Sonderprüfung durchzuführen Überprüfung und Entwicklung von Gegenmaßnahmen zur Verbesserung.Die Qualitätssicherung verfolgt die Verarbeitungsergebnisse und meldet die Verfolgungsergebnisse dem Geschäftsführer.

● Qualitätsaufzeichnung: Die Qualitätssicherung muss täglich die Inspektionsergebnisse der Fertigprodukte zusammenfassen, die Chargenqualifikationsrate und die Stichprobenfehlerquote des Tages berechnen und einen wöchentlichen Bericht erstellen, um den Qualitätsstatus der Fertigprodukte in dieser Woche zu kennen und zu verfolgen und die Umsetzung von Korrektur- und Vorbeugemaßnahmen protokollieren.Die Qualitätssicherung muss die Inspektionsergebnisse des Monats zusammenfassen und einen monatlichen zusammenfassenden Qualitätsbericht erstellen, um die Erreichung der Qualitätsziele zu überprüfen und als Grundlage für Qualitätsverbesserungen zu dienen.