Proceso de manufactura

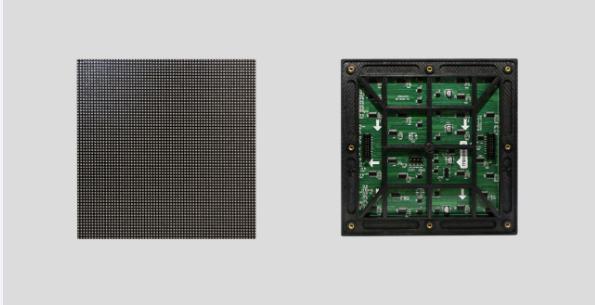

Como fabricante líder de pantallas LED en China, los productos Enbon cubren dos series de montaje directo enchufable (DIP) y SMD, que cumplen completamente con los requisitos de diferentes espacios entre puntos, distancia visual, brillo y requisitos ambientales para las aplicaciones.Estableció un sistema completo de gestión de calidad, producción y desarrollo de productos. Tiene 8 líneas de producción SMT importadas completamente automáticas, 4 máquinas de impresión completamente automáticas y 2 líneas de secado completamente automáticas para productos para exteriores, que pueden satisfacer completamente las necesidades de diferentes pedidos y Especificaciones. Los productos han pasado las certificaciones CCC, FCC, CE, IAF, ROHS y otras normas internacionales, la certificación de calificación de productos y empresas, el informe de prueba del producto y los certificados de patente están completos.

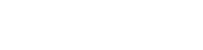

Inspección de chips de pantalla LED

Si hay daños mecánicos y picaduras en la superficie del material (el tamaño del chip Lockhill y el tamaño del electrodo están en línea con los requisitos del proceso, el patrón del electrodo está completo).

Pantalla LED en expansión

Debido a que el chip de pantalla electrónica LED todavía está dispuesto muy cerca después de que el corte es pequeño (aproximadamente 0,1 mm), no favorece el funcionamiento del posproceso.Usamos un escariador para expandir la película del chip adherido, de modo que el espaciado del chip LED se estiró a aproximadamente 0,6 mm.También se puede utilizar la expansión manual, pero es fácil provocar pérdida de viruta y otros problemas indeseables.

Dispensación LED

Se coloca pegamento plateado o pegamento aislante en la posición correspondiente del soporte de la pantalla LED.(Para GaAs, se usa sustrato conductor de SiC, luz roja, luz amarilla, chip verde amarillo con electrodo posterior, pegamento plateado. Para chips LED de luz azul y verde con sustrato aislante de zafiro, se usa pegamento aislante para fijar los chips. La dificultad de El proceso es el control de la cantidad de pegamento, en la altura del coloide, la posición del pegamento son los requisitos detallados del proceso, ya que el pegamento plateado y el pegamento aislante tienen requisitos estrictos para el almacenamiento y uso, el despertar, la mezcla y el tiempo de uso. El pegamento plateado son cuestiones a las que se debe prestar atención en el proceso.

Punción manual LED

Coloque el chip LED expandido (con o sin pegamento) en el dispositivo de la mesa de punción, coloque el soporte del LED debajo del dispositivo y pinche el chip LED uno por uno en la posición correspondiente debajo del microscopio con una aguja.En comparación con el montaje automático, los chips manuales tienen una ventaja: es fácil cambiar diferentes chips en cualquier momento.Es adecuado para productos que requieren la instalación de múltiples chips.

Montaje automático de pantalla LED

El montaje automático es en realidad una combinación de pegamento (dispensación) e instalación del chip en dos pasos, el primer punto en el pegamento plateado del soporte del LED (pegamento aislante), y luego use la boquilla de vacío para aspirar la posición móvil del chip LED y luego colocarlo la posición correspondiente del soporte.En el proceso de instalación automática del rack, debemos estar familiarizados con la programación de operación del equipo y ajustar el pegamento y la precisión de la instalación del equipo.En la selección de la boquilla, en la medida de lo posible, elija una boquilla de baquelita, para evitar daños en la superficie del chip LED, especialmente el chip azul y verde, debemos usar baquelita.Porque la boquilla raya la capa de difusión actual en la superficie del chip.

Sinterización LED

El propósito de la sinterización es solidificar el pegamento de plata y la sinterización requiere controlar la temperatura para evitar una mala calidad del lote.La temperatura de sinterización del pegamento de plata generalmente se controla a 150 ℃ y el tiempo de sinterización es de 2 horas.Según la situación real se puede ajustar a 170 ℃, 1 hora.Pegamento aislante generalmente 150 ℃, 1 hora.El horno de sinterización de cola de plata debe abrirse cada 2 horas (o 1 hora) según los requisitos del proceso para reemplazar los productos sinterizados, no abrirse a voluntad en el medio.El horno de sinterización no se utilizará para otros fines para evitar la contaminación.

Soldadura por presión LED

El propósito de la soldadura a presión es llevar el electrodo al chip LED y completar la conexión de los cables internos y externos del producto.El proceso de soldadura a presión de pantalla LED tiene dos tipos de soldadura con bolas de alambre dorado y soldadura a presión con alambre de aluminio.Primero, presione el primer punto en el electrodo del chip LED, luego tire del cable de aluminio hasta el soporte correspondiente, presione el segundo punto y luego retire el cable de aluminio.El proceso de soldadura de bolas de alambre de oro consiste en quemar una bola antes de presionar el primer punto, y el resto del proceso es similar.La soldadura a presión es un vínculo clave con la tecnología de envasado de pantallas LED de gran tamaño.El proceso principal que debe monitorearse es la soldadura a presión de la forma del arco de alambre de oro (alambre de aluminio), la forma de la junta de soldadura y la tensión.

Sellador LED

El embalaje de pantallas electrónicas LED utiliza métodos adhesivos, encapsulados y moldeados.Los desafíos del control de procesos incluyen la gestión de burbujas, cantidad de material y puntos negros.El diseño se centra en seleccionar combinaciones adecuadas de epoxi y soporte.La dispensación LED tiene opciones de LED SUPERIOR y LED lateral.La dosificación manual requiere un control preciso de la cantidad de epoxi.La dispensación con LED blanco puede tener diferencias de color debido al precipitado de fósforo.El pegamento LED y la encapsulación Lamp-LED son métodos comunes.El encapsulado inyecta epoxi líquido en la cavidad de moldeo, curando para moldear el LED.El moldeado de LED implica llenar moldes con epoxi sólido, que fluye hacia las ranuras del LED y se solidifica.

Curado y poscurado LED

El curado se refiere al curado del epoxi de encapsulación.Generalmente, la condición de curado del epoxi es 135 ℃, 1 hora.Los envases moldeados generalmente se mantienen a 150 ℃ durante 4 minutos.El poscurado sirve para permitir que el epoxi se cure lo suficiente mientras se realiza el envejecimiento térmico en el LED.El poscurado es muy importante para mejorar la fuerza de unión del epoxi y la PCB.La condición general es de 120 ℃ durante 4 horas.

Corte y rebanado de costillas LED

Dado que la pantalla LED está conectada entre sí en producción (no de forma individual), el embalaje de la lámpara LED adopta un corte de nervadura para cortar la nervadura del soporte LED.SMD-LED está en una placa PCB y necesita cortar la máquina para completar el trabajo de separación.

Prueba de LED

Pruebe los parámetros fotoeléctricos del LED, verifique la forma y el tamaño y separe los productos de pantalla electrónica LED de acuerdo con los requisitos del cliente.

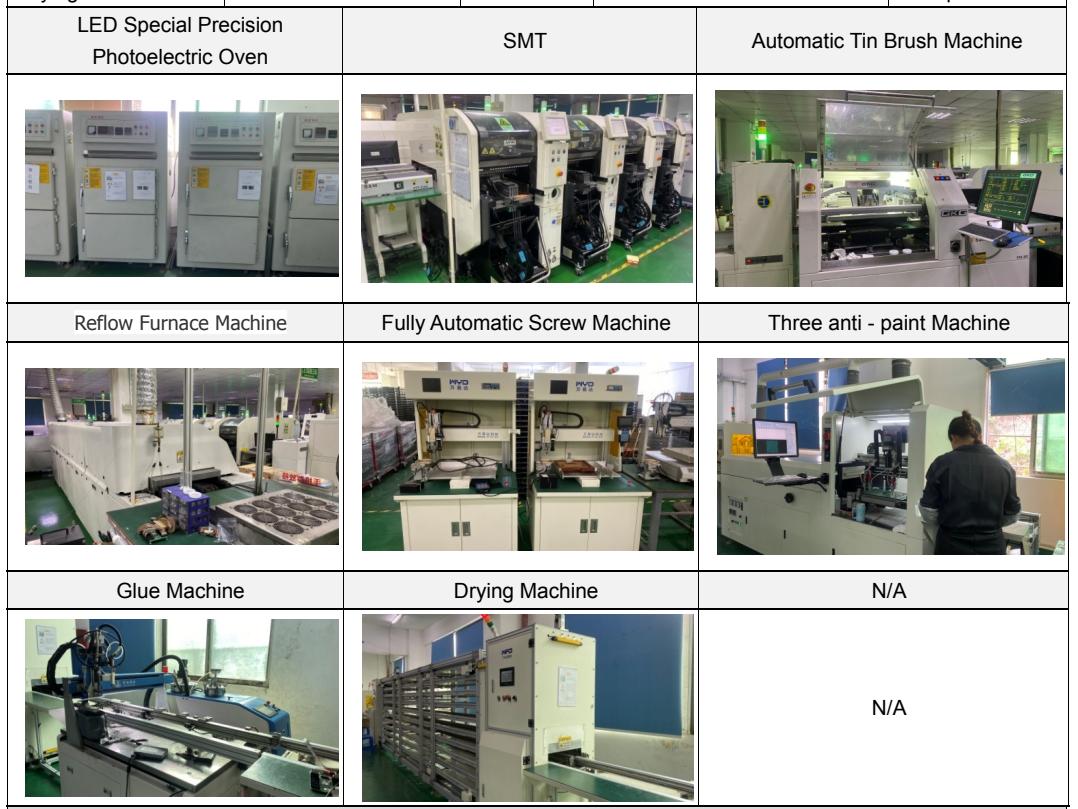

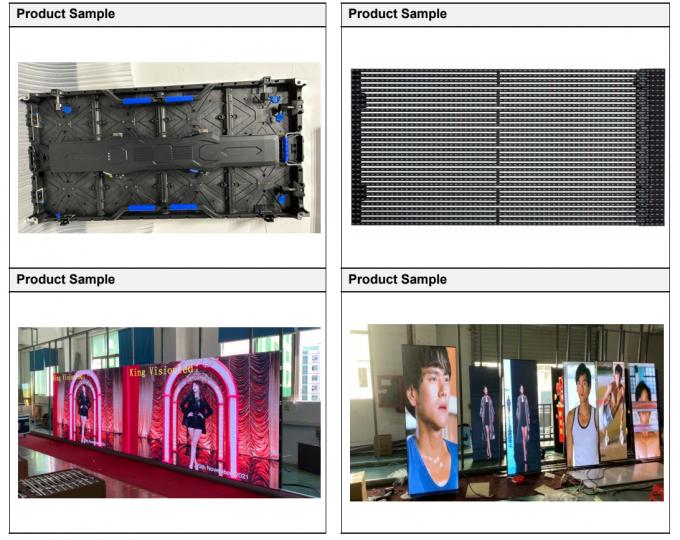

Proceso de formación de gabinetes

La caja es un empalme de diferentes módulos, la planitud de la caja y el espacio entre los módulos están directamente relacionados con el efecto general del conjunto de la caja.La caja de procesamiento de placas de aluminio y la caja de aluminio fundido a presión son tipos de cajas ampliamente utilizados en la actualidad y la planitud puede alcanzar 10 cables.El espacio de unión entre módulos se evalúa mediante la distancia entre los píxeles más cercanos de los dos módulos.Si dos píxeles están demasiado cerca, se iluminará una línea brillante;si dos píxeles están demasiado lejos, se producirá una línea oscura.Antes del montaje, es necesario medir y calcular la junta del molde y luego seleccionar el espesor relativo de la lámina de metal como accesorio a insertar de antemano para el montaje.

Proceso impermeable para alquiler en exteriores, productos de instalación sólida

Un proceso de producción de estructura impermeable de pantalla LED.Sus características son los siguientes pasos:

● Caja de aleación de aluminio fundido a presión;

● La almohadilla de silicona corrugada impermeable se instala en la ranura corrugada en la parte superior de la caja de aleación de aluminio;

● La placa PCB se instala y fija en la almohadilla de silicona corrugada impermeable dentro de la caja de aleación de aluminio;

● El sellador se inyecta en el espacio de la placa PCB, el espacio entre el borde de la placa PCB y el borde de la caja de aleación de aluminio, formando una capa impermeable.

● Fije la máscara en la placa PCB.

Método de pulverización de caja de pantalla LED

● La estructura de la caja de moldeo de material metálico;

● Limpiar la estructura de la caja y eliminar el polvo de la superficie;

● Rocíe una capa de polvo de aluminio en la superficie exterior de la caja;

● Coloque una junta de soldadura a tierra en la capa de polvo de aluminio de la caja y coloque una capa protectora en la junta de soldadura a tierra;

● El arenado se realiza en la superficie interior de la caja y en la capa de polvo de aluminio;

● Después de un período de tiempo, decapado y fosfatado;

● Pulverizar la superficie de la caja después del decapado y fosfatado;

● La superficie de la caja rociada está recubierta con resina.

Proceso de inspección del producto terminado

● - Después de finalizar el embalaje de los productos terminados en el departamento de producción, el líder del equipo de embalaje deberá organizar el personal para enviar lotes al área de espera para inspección de muestreo de acuerdo con diferentes pedidos, diferentes modelos y lotes.Si la cantidad del pedido es superior a 500 juegos, cada 500 juegos se considerará un lote;Si la cantidad del pedido es inferior a 500 juegos, el número entero se considerará como un lote para enviar el control de calidad para la inspección por muestreo.

● El control de calidad del producto terminado deberá ejecutar GB/T2828.1-2012 de acuerdo con las pautas de trabajo y los estándares relacionados Nivel II una vez la inspección de muestreo normal, de acuerdo con AQL defecto grave = 0, defecto mayor = 0,25, defecto menor = 1,0, probar y determinar el lote de productos terminados y extraer 2 unidades de productos terminados para cada pedido para la inspección de desmantelamiento: la apariencia y combinación del proceso de operación, los materiales principales deben cumplir con los requisitos y los resultados de la inspección por muestreo se registrarán en el informe de inspección del producto terminado.

● El control de calidad marca los lotes de productos que han sido probados y verificados para rastrear y controlar el estado de calidad de los lotes de productos;

● El control de calidad deberá estampar el sello "QA PASS" en la marca lateral de la caja exterior del producto del lote después de que se considere calificado y notificar al fabricante para que transfiera el producto al área de productos calificados o se encargue del almacenamiento.

● El control de calidad encuentra productos no conformes en una inspección aleatoria, informa al supervisor de control de calidad para su confirmación, marca y emite el lote no conforme.Informe de acciones correctivas y preventivas > O < Hoja de manejo de excepciones de calidad > Notificar inmediatamente al líder del equipo de empaque o al supervisor de producción del departamento de producción para firmar la máquina y mover los productos del lote al área no conforme.

● Si se identifica un problema de apariencia/embalaje después del muestreo de control de calidad, el departamento de producción deberá analizar la causa y tomar medidas correctivas y preventivas.

● Si el producto no conforme es un problema funcional después de confirmar el muestreo de control de calidad, el supervisor de control de calidad/técnico del Departamento Técnico analizará la causa del producto no conforme y completará el resultado del análisis en <Informe de acciones correctivas y preventivas> O < Hoja de manejo de excepciones de calidad > En la columna de causa del problema, si es causado por un problema humano/de proceso/material, el departamento técnico deberá tomar medidas correctivas y preventivas.

● Al tomar medidas correctivas, los departamentos pertinentes deberán aclarar los métodos específicos de retrabajo y las medidas de mejora temporales, y el supervisor de control de calidad deberá confirmar los métodos de retrabajo de acuerdo con las medidas de mejora.

● El departamento de producción deberá reelaborar todos los lotes no calificados rechazados por QA de acuerdo con las instrucciones de retrabajo, y enviarlos a QA para inspección por muestreo nuevamente después de que el retrabajo esté calificado, y pueden almacenarse y enviarse hasta que QA esté calificado para inspección por muestreo.

● En el proceso de inspección por muestreo, si los defectos principales de un producto ocurren dos veces consecutivas dentro de un mes y el problema es el mismo, el supervisor del departamento de garantía de calidad convocará al departamento técnico, al departamento de producción y a otro personal relevante para realizar una inspección especial. revisar y desarrollar contramedidas de mejora.El control de calidad deberá realizar un seguimiento de los resultados del procesamiento e informar los resultados del seguimiento al director general.

● Registro de calidad: El control de calidad deberá resumir los resultados de la inspección de los productos terminados todos los días, calcular la tasa de lotes calificados y la tasa de defectos de muestreo del día y realizar un informe semanal para conocer el estado de calidad de los productos terminados esta semana y realizar un seguimiento. y registrar la implementación de medidas correctivas y preventivas.QA resumirá los resultados de la inspección del mes y preparará un informe resumido de calidad mensual con el fin de revisar el logro de los objetivos de calidad y como base para la mejora de la calidad.