Processus de fabrication

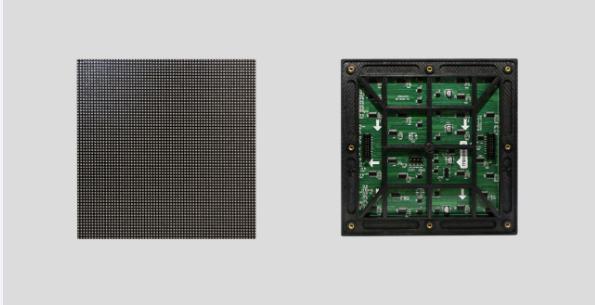

En tant que principal fabricant d'écrans LED en Chine, les produits Enbon couvrent deux séries de montage en surface direct (DIP) et SMD, qui répondent pleinement aux exigences d'espacement des points, de distance visuelle, de luminosité et d'environnement pour les applications.Établi un système complet de développement de produits, de production et de gestion de la qualité, il dispose de 8 lignes de production SMT importées entièrement automatiques, de 4 machines d'impression entièrement automatiques et de 2 lignes de séchage entièrement automatiques pour les produits d'extérieur, qui peuvent pleinement répondre aux besoins des différentes commandes et Spécifications.Les produits ont passé les certifications CCC, FCC, CE, IAF, ROHS et autres normes internationales, la certification de qualification de produit et d'entreprise, le rapport de test de produit et les certificats de brevet sont complets.

Inspection des puces d'affichage à LED

S'il y a des dommages mécaniques et des piqûres sur la surface du matériau (la taille des copeaux de Lockhill et la taille de l'électrode sont conformes aux exigences du processus, le modèle d'électrode est complet).

Expansion de l'affichage LED

Étant donné que la puce d'affichage électronique LED est toujours disposée de manière rapprochée une fois que la tranche est petite (environ 0,1 mm), elle n'est pas propice au fonctionnement du post-traitement.Nous avons utilisé un alésoir pour élargir le film de la puce collée, de sorte que l'espacement de la puce LED soit étiré à environ 0,6 mm.L'expansion manuelle peut également être utilisée, mais elle est facile à provoquer un gaspillage de copeaux et d'autres problèmes indésirables.

Distribution de LED

De la colle argentée ou de la colle isolante est placée sur la position correspondante du support d'affichage LED.(Pour GaAs, substrat conducteur SiC, lumière rouge, lumière jaune, puce jaune-verte avec électrode arrière, de la colle argentée est utilisée. Pour les puces LED bleues et vertes avec substrat isolant saphir, de la colle isolante est utilisée pour fixer les puces. La difficulté de le processus est le contrôle de la quantité de colle, dans la hauteur du colloïde, la position de la colle est des exigences détaillées du processus. Comme la colle argentée et la colle isolante ont des exigences strictes en matière de stockage et d'utilisation, le temps d'éveil, de mélange et d'utilisation de la colle d'argent sont des points auxquels il faut prêter attention dans le processus.

Piquage manuel LED

Placez la puce LED expansée (avec ou sans colle) sur le support de la table de piquage, placez le support LED sous le luminaire et piquez les puces LED une par une à la position correspondante sous le microscope avec une aiguille.Par rapport au montage automatique, les puces manuelles présentent un avantage : il est facile de changer différentes puces à tout moment.Il convient aux produits nécessitant l'installation de plusieurs puces.

Montage automatique d'écran LED

Le montage automatique est en fait une combinaison de colle (distribution) et d'installation de la puce en deux étapes, le premier point sur la colle argentée du support LED (colle isolante), puis utilisez la buse à vide pour aspirer la position de déplacement de la puce LED, puis placée dessus la position correspondante du support.Dans le processus d'installation automatique du rack, nous devons être familiers avec la programmation du fonctionnement de l'équipement et ajuster la colle et la précision d'installation de l'équipement.Dans la sélection de la buse, choisissez autant que possible une buse en bakélite, pour éviter d'endommager la surface de la puce LED, en particulier la puce bleue et verte, nous devons utiliser de la bakélite.Parce que la buse raye la couche de diffusion de courant à la surface de la puce.

Frittage de LED

Le but du frittage est de solidifier la colle d'argent, et le frittage nécessite une surveillance de la température pour éviter une mauvaise qualité du lot.La température de frittage de la colle argentée est généralement contrôlée à 150℃ et la durée de frittage est de 2 heures.Selon la situation réelle, peut être ajusté à 170 ℃, 1 heure.Colle isolante généralement 150℃, 1 heure.Le four de frittage de colle d'argent doit être ouvert toutes les 2 heures (ou 1 heure) selon les exigences du processus pour remplacer les produits frittés, et non ouvert à volonté au milieu.Le four de frittage ne doit pas être utilisé à d’autres fins pour éviter la pollution.

Soudage sous pression LED

Le but du soudage sous pression est de conduire l'électrode jusqu'à la puce LED et de terminer la connexion des câbles internes et externes du produit.Le processus de soudage sous pression à affichage LED comprend deux types de soudage à bille en fil d'or et de soudage sous pression en fil d'aluminium.Tout d'abord, appuyez sur le premier point de l'électrode de la puce LED, puis tirez le fil d'aluminium vers le support correspondant, appuyez sur le deuxième point, puis retirez le fil d'aluminium.Le processus de soudage de boules de fil d'or consiste à brûler une boule avant d'appuyer sur le premier point, et le reste du processus est similaire.Le soudage sous pression est un maillon clé de la technologie d’emballage des grands écrans LED.Le principal processus qui doit être surveillé est le soudage sous pression de la forme du fil d'arc en fil d'or (fil d'aluminium), de la forme du joint de soudure et de la tension.

Scellant LED

L'emballage des écrans d'affichage électroniques à LED utilise des méthodes d'adhésif, d'enrobage et de moulage.Les défis du contrôle des processus incluent la gestion des bulles, de la quantité de matériaux et des points noirs.La conception se concentre sur la sélection de combinaisons appropriées d’époxy et de support.La distribution LED a les options TOP-LED et Side-LED.La distribution manuelle nécessite un contrôle précis de la quantité d'époxy.La distribution de LED blanches peut présenter des différences de couleur dues au précipité de phosphore.La colle LED et l’encapsulation Lampe-LED sont des méthodes courantes.L'empotage injecte de l'époxy liquide dans la cavité de moulage, durcissant pour mouler la LED.Le moulage de LED consiste à remplir des moules avec de l'époxy solide, qui s'écoule dans les rainures de LED et se solidifie.

Durcissement et post-durcissement par LED

Le durcissement fait référence au durcissement de l'époxy d'encapsulation.Généralement, la condition de durcissement de l'époxy est de 135 ℃, 1 heure.L'emballage moulé est généralement à 150 ℃ pendant 4 minutes.Le post-durcissement consiste à permettre à l'époxy de durcir suffisamment pendant que le vieillissement thermique est effectué sur la LED.Le post-durcissement est très important pour améliorer la force de liaison de l'époxy et du PCB.La condition générale est de 120℃ pendant 4 heures.

Coupe et tranchage de côtes à LED

Étant donné que l'écran d'affichage à LED est connecté ensemble en production (et non unique), l'emballage de la lampe LED adopte une coupe de nervure pour couper la nervure du support de LED.SMD-LED est sur une carte PCB et doit trancher la machine pour terminer le travail de séparation.

Test des LED

Testez les paramètres photoélectriques des LED, vérifiez la forme et la taille et séparez les produits d'affichage électronique LED selon les exigences du client.

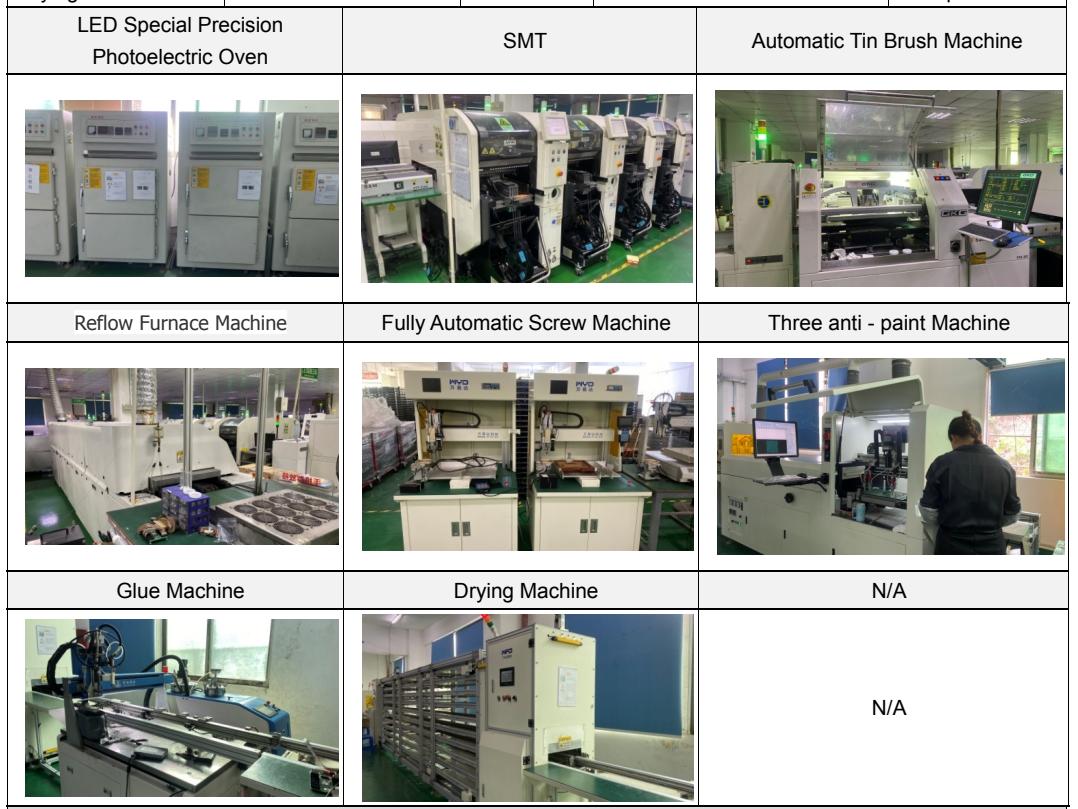

Processus de formation d'armoire

La boîte est une épissure de différents modules, la planéité de la boîte et l'espace entre les modules sont directement liés à l'effet global de l'assemblage de la boîte.La boîte de traitement de plaques d'aluminium et la boîte en aluminium moulé sous pression sont actuellement des types de boîtes largement utilisés, et la planéité peut atteindre 10 fils.L'écart de couture entre les modules est évalué par la distance entre les pixels les plus proches des deux modules.Si deux pixels sont trop proches, une ligne lumineuse s'allumera ;si deux pixels sont trop éloignés, une ligne sombre en résultera.Avant l'assemblage, il est nécessaire de mesurer et de calculer le joint du moule, puis de sélectionner l'épaisseur relative de la tôle comme élément à insérer à l'avance pour l'assemblage.

Processus étanche pour la location extérieure, produits d'installation solides

Un processus de production de structure étanche à affichage LED.Ses caractéristiques sont les étapes suivantes :

● Boîte en alliage d'aluminium moulé sous pression ;

● Le tampon ondulé en silicone imperméable est installé dans la rainure ondulée située dans la partie supérieure du boîtier en alliage d'aluminium ;

● La carte PCB est installée et fixée sur le tampon de silicone étanche ondulé à l'intérieur de la boîte en alliage d'aluminium ;

● Le mastic est injecté dans l'espace de la carte PCB, l'espace entre le bord de la carte PCB et le bord du boîtier en alliage d'aluminium, formant une couche imperméable

● Fixez le masque sur la carte PCB.

Méthode de pulvérisation de boîte d'affichage à LED

● La structure de la boîte de moulage de matériaux métalliques ;

● Nettoyer la structure de la boîte et enlever la poussière de surface ;

● Pulvérisez une couche de poudre d'aluminium sur la surface extérieure de la boîte ;

● Placez un joint de soudure au sol sur la couche de poudre d'aluminium du boîtier et placez une couche protectrice sur le joint de soudure au sol ;

● Un sablage est effectué sur la surface intérieure de la boîte et sur la couche de poudre d'aluminium ;

● Après un certain temps, décapage phosphatant ;

● Pulvériser la surface de la boîte après décapage et phosphatation ;

● La surface de la boîte pulvérisée est recouverte de résine.

Processus d'inspection du produit fini

● - Après avoir terminé l'emballage des produits finis dans le département de production, le chef d'équipe d'emballage doit organiser le personnel pour envoyer les lots à la zone d'attente pour inspection par échantillonnage selon différentes commandes, différents modèles et lots.Si la quantité commandée est supérieure à 500 ensembles, chaque 500 ensembles sera considéré comme un lot ;si la quantité commandée est inférieure à 500 ensembles, le nombre total sera considéré comme un seul lot à soumettre à l'assurance qualité pour inspection par échantillonnage.

● L'assurance qualité du produit fini doit exécuter GB/T2828.1-2012 conformément aux directives de travail et aux normes associées Niveau II une fois l'inspection d'échantillonnage normale, selon AQL défaut grave = 0, défaut majeur = 0,25, défaut mineur = 1,0, tester et déterminer le lot de produits finis et extraire 2 pièces de produits finis pour chaque commande pour l'inspection de démantèlement : l'apparence et la combinaison du processus d'opération, les principaux matériaux doivent répondre aux exigences et les résultats de l'inspection par échantillonnage doivent être enregistrés dans le rapport d'inspection du produit fini.

● L'assurance qualité marque les lots de produits qui ont été testés et vérifiés pour suivre et contrôler l'état de qualité des lots de produits ;

● QA doit apposer le cachet « QA PASS » sur la marque latérale de la boîte extérieure du produit en lot une fois qu'il est jugé qualifié, et informer le fabricant de transférer le produit vers la zone de produit qualifiée ou de gérer l'entreposage.

● L'assurance qualité détecte les produits non conformes lors d'une inspection aléatoire, fait rapport au superviseur d'assurance qualité pour confirmation, marque et délivre le lot non conforme.Rapport d'action corrective et préventive > Ou < Feuille de traitement des exceptions de qualité > Informez immédiatement le chef de l'équipe d'emballage ou le superviseur de production du service de production pour qu'il signe la machine et déplace les produits en lots vers la zone non conforme.

● Si un problème d'apparence/emballage est identifié après un échantillonnage d'assurance qualité, le service de production doit analyser la cause et prendre des mesures correctives et préventives.

● Si le produit non conforme présente un problème fonctionnel après confirmation de l'échantillonnage d'assurance qualité, le superviseur de l'assurance qualité/le technicien du service technique analysera la cause du produit non conforme et remplira le résultat de l'analyse sur < Rapport d'action corrective et préventive > Ou < Fiche de traitement des exceptions qualité > Dans la colonne cause du problème, s'il est causé par un problème humain/processus/matériel, le service technique doit prendre des mesures correctives et préventives.

● Lors de la prise de mesures correctives, les services concernés doivent clarifier les méthodes spécifiques de reprise et les mesures d'amélioration temporaires, et le superviseur de l'assurance qualité doit confirmer les méthodes de reprise en fonction des mesures d'amélioration.

● Le service de production doit retravailler tous les lots non qualifiés rejetés par QA conformément aux instructions de reprise, et les envoyer à nouveau à QA pour inspection par échantillonnage une fois la reprise qualifiée, et ils peuvent être stockés et expédiés jusqu'à ce que QA soit qualifié pour l'inspection par échantillonnage.

● Au cours du processus d'inspection par échantillonnage, si les principaux défauts d'un produit surviennent deux fois consécutives au cours d'un mois et que le problème est le même, le superviseur du service d'assurance qualité doit convoquer le service technique, le service de production et tout autre personnel concerné pour mener des opérations spéciales. examiner et élaborer des contre-mesures d’amélioration.QA doit suivre les résultats du traitement et rapporter les résultats du suivi au directeur général.

● Enregistrement de qualité : l'assurance qualité résumera chaque jour les résultats de l'inspection des produits finis, calculera le taux de qualification des lots et le taux de défauts d'échantillonnage du jour, et établira un rapport hebdomadaire, afin de connaître l'état de qualité des produits finis cette semaine et de suivre et enregistrer la mise en œuvre des mesures correctives et préventives.L'AQ résumera les résultats de l'inspection du mois et préparera un rapport de synthèse mensuel sur la qualité dans le but d'examiner la réalisation des objectifs de qualité et comme base pour l'amélioration de la qualité.