Processo di fabbricazione

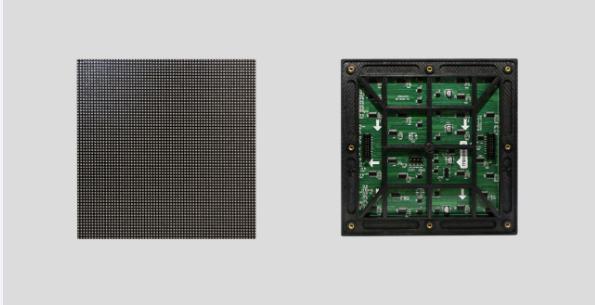

In qualità di produttore leader di display a LED in Cina, i prodotti Enbon coprono due serie di plug-in diretto (DIP) e montaggio superficiale SMD, che soddisfano pienamente i requisiti di diversa spaziatura dei punti, distanza visiva, luminosità e requisiti ambientali per le applicazioni.Ha istituito un sistema completo di sviluppo del prodotto, produzione e gestione della qualità, dispone di 8 linee di produzione SMT importate completamente automatiche, 4 macchine da stampa completamente automatiche e 2 linee di asciugatura completamente automatiche per prodotti per esterni, in grado di soddisfare pienamente le esigenze di diversi ordini e specifiche. I prodotti hanno superato CCC, FCC, CE, IAF, ROHS e altre certificazioni standard internazionali, certificazione di qualificazione di prodotto e impresa, rapporto di prova del prodotto e certificati di brevetto sono completi.

Ispezione del chip del display a LED

Se sono presenti danni meccanici e cavità sulla superficie del materiale (la dimensione del chip Lockhill e la dimensione dell'elettrodo sono in linea con i requisiti del processo, il modello dell'elettrodo è completo).

Espansione del display a LED

Poiché il chip del display elettronico a LED è ancora disposto vicino alla fetta è piccolo (circa 0,1 mm), non è favorevole al funzionamento del post-processo.Abbiamo utilizzato un alesatore per espandere la pellicola del chip incollato, in modo che la spaziatura del chip LED fosse allungata fino a circa 0,6 mm.È anche possibile utilizzare l'espansione manuale, ma è facile causare sprechi di trucioli e altri problemi indesiderati.

Erogazione LED

La colla argentata o la colla isolante vengono posizionate nella posizione corrispondente della staffa del display LED.(Per GaAs, substrato conduttivo SiC, chip a luce rossa, luce gialla, giallo verde con elettrodo posteriore, viene utilizzata colla d'argento. Per chip LED a luce blu e verde con substrato isolante in zaffiro, viene utilizzata colla isolante per fissare i chip. La difficoltà di il processo è il controllo della quantità di colla, nell'altezza del colloide, la posizione della colla è requisiti di processo dettagliati poiché la colla d'argento e la colla isolante hanno requisiti rigorosi per la conservazione e l'uso, il risveglio, la miscelazione e il tempo di utilizzo la colla d'argento sono questioni a cui è necessario prestare attenzione durante il processo.

Puntura manuale a LED

Posizionare il chip LED espanso (con o senza colla) sull'attrezzatura del tavolo di puntura, posizionare la staffa LED sotto l'attrezzatura e pungere i chip LED uno per uno nella posizione corrispondente sotto il microscopio con un ago.Rispetto al montaggio automatico, i chip manuali presentano un vantaggio: è possibile sostituire facilmente i diversi chip in qualsiasi momento.È adatto per prodotti che richiedono l'installazione di più chip.

Montaggio automatico dello schermo LED

Il montaggio automatico è in realtà una combinazione di colla (erogazione) e installazione del chip in due passaggi, il primo punto sulla colla argentata della staffa LED (colla isolante), quindi utilizzare l'ugello di aspirazione per aspirare la posizione mobile del chip LED, quindi posizionarlo la posizione corrispondente del supporto.Nel processo di installazione automatica del rack, dovremmo avere familiarità con la programmazione operativa dell'attrezzatura e regolare la colla e la precisione di installazione dell'attrezzatura.Nella selezione dell'ugello, per quanto possibile, scegliere l'ugello in bachelite, per evitare danni alla superficie del chip LED, in particolare il chip blu e verde, dobbiamo usare la bachelite.Perché l'ugello graffia lo strato di diffusione corrente sulla superficie del chip.

Sinterizzazione del LED

Lo scopo della sinterizzazione è solidificare la colla d'argento e la sinterizzazione richiede il monitoraggio della temperatura per prevenire una cattiva qualità del lotto.La temperatura di sinterizzazione della colla d'argento è generalmente controllata a 150 ℃ e il tempo di sinterizzazione è di 2 ore.A seconda della situazione reale, la temperatura può essere regolata a 170℃, 1 ora.Colla isolante generalmente 150 ℃, 1 ora.Il forno di sinterizzazione della colla d'argento deve essere aperto ogni 2 ore (o 1 ora) in base ai requisiti del processo per sostituire i prodotti sinterizzati, non aprire a piacimento al centro.Il forno di sinterizzazione non deve essere utilizzato per altri scopi per prevenire l'inquinamento.

Saldatura a pressione a LED

Lo scopo della saldatura a pressione è condurre l'elettrodo al chip LED e completare il collegamento dei cavi interni ed esterni del prodotto.Il processo di saldatura a pressione del display a LED ha due tipi di saldatura a sfera con filo d'oro e saldatura a pressione con filo di alluminio.Innanzitutto, premere il primo punto sull'elettrodo del chip LED, quindi tirare il filo di alluminio sulla staffa corrispondente, premere il secondo punto e quindi staccare il filo di alluminio.Il processo di saldatura delle sfere di filo d'oro consiste nel bruciare una sfera prima di premere il primo punto e il resto del processo è simile.La saldatura a pressione è un anello chiave della tecnologia di confezionamento dei grandi schermi LED.Il processo principale che deve essere monitorato è la saldatura a pressione della forma del filo ad arco in filo d'oro (filo di alluminio), della forma del giunto di saldatura, della tensione.

Sigillante LED

L'imballaggio dello schermo elettronico a LED utilizza metodi adesivi, di invasatura e stampaggio.Le sfide del controllo del processo includono la gestione delle bolle, della quantità di materiale e dei punti neri.La progettazione si concentra sulla selezione delle combinazioni adeguate di resina epossidica e supporto.L'erogazione a LED prevede le opzioni TOP-LED e Side-LED.L'erogazione manuale richiede un controllo preciso della quantità di resina epossidica.L'erogazione dei LED bianchi può presentare differenze di colore dovute al precipitato di fosforo.La colla LED e l'incapsulamento Lamp-LED sono metodi comuni.L'invasatura inietta la resina epossidica liquida nella cavità di stampaggio, polimerizzando per modellare il LED.Lo stampaggio a LED prevede il riempimento degli stampi con resina epossidica solida, che scorre nelle scanalature dei LED e si solidifica.

Polimerizzazione e post-polimerizzazione a LED

La polimerizzazione si riferisce alla polimerizzazione della resina epossidica per incapsulamento.Generalmente, la condizione di indurimento della resina epossidica è di 135 ℃, 1 ora.L'imballaggio stampato è generalmente a 150 ℃ per 4 minuti.La polimerizzazione post-stampa consente alla resina epossidica di polimerizzarsi sufficientemente mentre viene eseguito l'invecchiamento termico sul LED.La polimerizzazione post-stampa è molto importante per migliorare la forza di adesione della resina epossidica e del PCB.La condizione generale è di 120 ℃ per 4 ore.

Taglio e affettatura di costolette a LED

Poiché lo schermo LED è collegato insieme durante la produzione (non singolo), il LED dell'imballaggio della lampada adotta il taglio della nervatura per tagliare la nervatura della staffa LED.Il LED SMD si trova su una scheda PCB e deve suddividere la macchina per completare il lavoro di separazione.

Prova LED

Testare i parametri fotoelettrici del LED, controllare la forma e le dimensioni e separare i prodotti del display elettronico a LED in base alle esigenze del cliente.

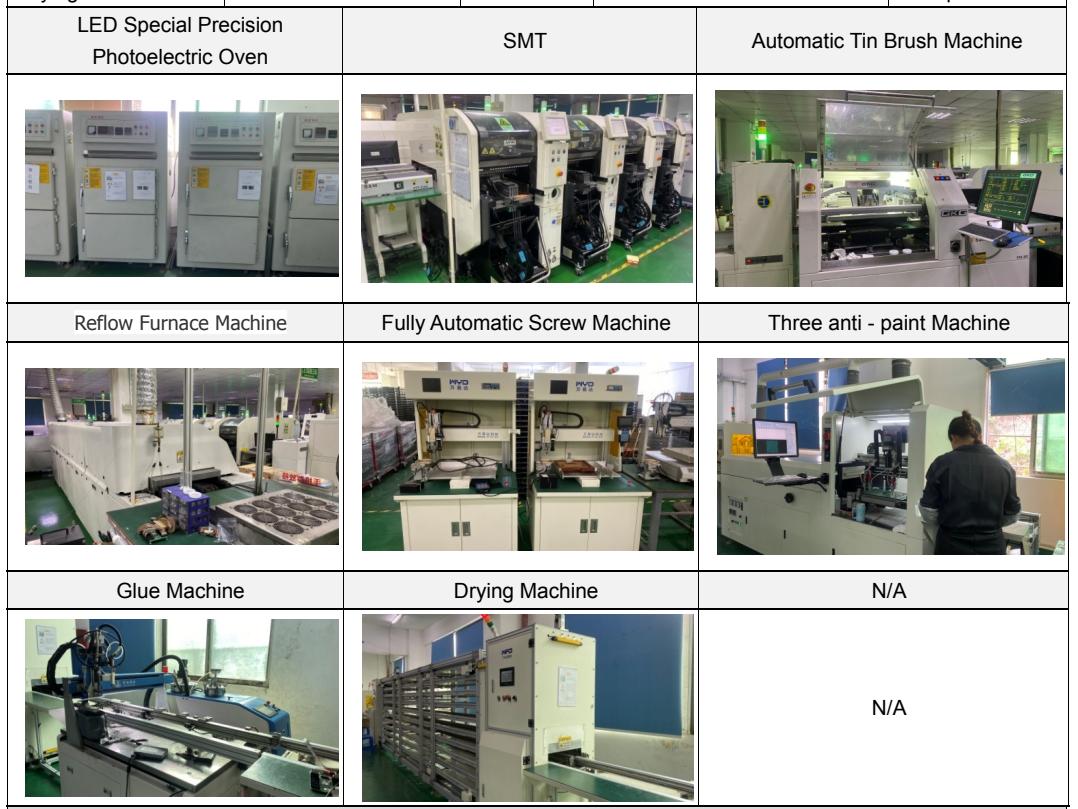

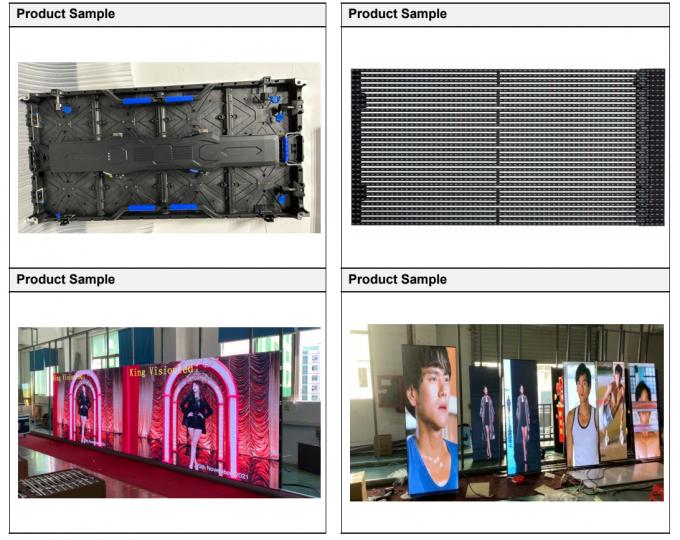

Processo di formazione del gabinetto

La scatola è la giunzione di diversi moduli, la planarità della scatola e lo spazio tra i moduli sono direttamente correlati all'effetto complessivo dell'assemblaggio della scatola.La scatola per la lavorazione della lamiera di alluminio e la scatola di alluminio pressofuso sono attualmente tipi di scatola ampiamente utilizzati e la planarità può raggiungere 10 fili.Lo spazio di cucitura tra i moduli viene valutato dalla distanza tra i pixel più vicini dei due moduli.Se due pixel sono troppo vicini si illuminerà una linea luminosa;se due pixel sono troppo lontani, risulterà una linea scura.Prima del montaggio è necessario misurare e calcolare la giunzione dello stampo, quindi selezionare lo spessore relativo della lamiera come attrezzatura da inserire preventivamente per il montaggio.

Processo impermeabile per noleggio all'aperto, prodotti per installazione solida

Un processo di produzione della struttura impermeabile del display a LED.Le sue caratteristiche sono le seguenti fasi:

● Scatola in lega di alluminio pressofuso;

● Il cuscinetto ondulato in silicone impermeabile è installato nella scanalatura ondulata nella parte superiore della scatola in lega di alluminio;

● La scheda PCB è installata e fissata sul cuscinetto ondulato in silicone impermeabile all'interno della scatola in lega di alluminio;

● Il sigillante viene iniettato nello spazio vuoto della scheda PCB, lo spazio tra il bordo della scheda PCB e il bordo della scatola in lega di alluminio, formando uno strato impermeabile

● Fissare la maschera sulla scheda PCB.

Metodo di spruzzatura della scatola di visualizzazione a LED

● La struttura della staffa in materiale metallico;

● Pulire la struttura della scatola e rimuovere la polvere superficiale;

● Spruzzare uno strato di polvere di alluminio sulla superficie esterna della scatola;

● Posizionare un giunto di saldatura a terra sullo strato di polvere di alluminio della scatola e posizionare uno strato protettivo sul giunto di saldatura a terra;

● La sabbiatura viene effettuata sulla superficie interna della scatola e sullo strato di polvere di alluminio;

● Dopo un periodo di tempo, decapaggio fosfatazione;

● Spruzzare la superficie della scatola dopo il decapaggio della fosfatazione;

● La superficie della scatola spruzzata è rivestita di resina.

Processo di ispezione del prodotto finito

● - Dopo aver terminato l'imballaggio dei prodotti finiti nel reparto di produzione, il leader del team di imballaggio dovrà organizzare l'invio del personale ai lotti nell'area di attesa per l'ispezione a campione in base ai diversi ordini, diversi modelli e lotti.Se la quantità dell'ordine è superiore a 500 set, ogni 500 set verrà considerato un lotto;se la quantità dell'ordine è inferiore a 500 set, l'intero numero verrà considerato come un lotto da inviare al QA per l'ispezione a campione.

● Il QA del prodotto finito deve eseguire GB/T2828.1-2012 secondo le linee guida di lavoro e gli standard correlati Livello II una volta normale ispezione a campione, secondo AQL difetto grave = 0, difetto maggiore = 0,25, difetto minore = 1,0, testare e determinare il lotto di prodotti finiti ed estrarre 2 pezzi di prodotti finiti per ciascun ordine per l'ispezione di smantellamento: l'aspetto e la combinazione del processo operativo, i materiali principali devono soddisfare i requisiti e i risultati dell'ispezione a campione devono essere registrati nel rapporto di ispezione del prodotto finito.

● QA contrassegna i lotti di prodotti che sono stati testati e verificati per tracciare e controllare lo stato di qualità dei lotti di prodotti;

● Il QA applicherà il timbro "QA PASS" sul marchio laterale della scatola esterna del prodotto in batch dopo che è stato giudicato qualificato e notificherà al produttore di trasferire il prodotto nell'area di prodotto qualificato o di gestire il magazzino.

● Il QA rileva i prodotti non conformi durante un'ispezione casuale, riferisce al supervisore del controllo qualità per conferma, contrassegna ed emette il lotto non conforme.Rapporto sulle azioni correttive e preventive > Oppure < Scheda di gestione delle eccezioni di qualità > Avvisare immediatamente il leader del team di imballaggio o il supervisore di produzione del reparto di produzione di firmare la macchina e spostare i prodotti in batch nell'area non conforme.

● Se dopo il campionamento del QA viene identificato un problema di aspetto/imballaggio, il reparto di produzione analizzerà la causa e adotterà misure correttive e preventive.

● Se il prodotto non conforme costituisce un problema funzionale dopo la conferma del campionamento QA, il supervisore del controllo qualità/tecnico del dipartimento tecnico analizzerà la causa del prodotto non conforme e inserirà il risultato dell'analisi in < Rapporto sulle azioni correttive e preventive > Oppure < Scheda di gestione delle eccezioni di qualità > Nella colonna della causa del problema, se è causato da un problema umano/di processo/materiale, l'ufficio tecnico dovrà adottare misure correttive e preventive

● Quando si adottano misure correttive, i dipartimenti competenti devono chiarire i metodi specifici di rilavorazione e le misure di miglioramento temporanee e il supervisore della garanzia della qualità deve confermare i metodi di rilavorazione in base alle misure di miglioramento.

● Il reparto di produzione dovrà rilavorare tutti i lotti non qualificati rifiutati dal QA secondo le istruzioni di rilavorazione e inviarli nuovamente al QA per l'ispezione a campione dopo che la rilavorazione è stata qualificata e potranno essere immagazzinati e spediti finché il QA non sarà qualificato per l'ispezione a campione.

● Nel processo di ispezione a campione, se i difetti principali di un prodotto si verificano due volte consecutive nell'arco di un mese e il problema è lo stesso, il supervisore del dipartimento di garanzia della qualità convocherà il dipartimento tecnico, il dipartimento di produzione e altro personale pertinente per condurre speciali rivedere e sviluppare contromisure di miglioramento.Il QA terrà traccia dei risultati dell'elaborazione e riporterà i risultati del monitoraggio al direttore generale.

● Registro della qualità: il QA riassume ogni giorno i risultati dell'ispezione dei prodotti finiti, calcola il tasso di qualità del lotto e il tasso di campionamento difettoso del giorno e redige un rapporto settimanale, in modo da conoscere lo stato di qualità dei prodotti finiti questa settimana e tenere traccia e registrare l’attuazione delle misure correttive e preventive.L'AQ deve riassumere i risultati dell'ispezione del mese e preparare un rapporto mensile di riepilogo della qualità allo scopo di rivedere il raggiungimento degli obiettivi di qualità e come base per il miglioramento della qualità.