Productieproces

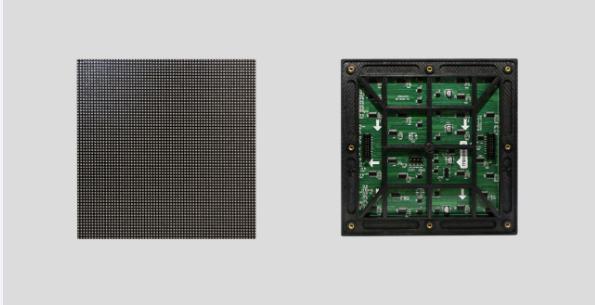

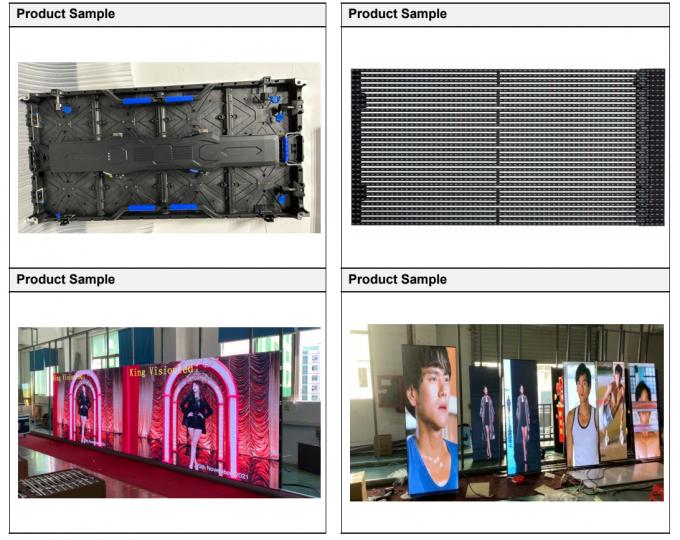

Als toonaangevende fabrikant van LED-displays in China omvatten de producten van Enbon twee series directe plug-in (DIP) en SMD-opbouwmontage, die volledig voldoen aan de vereisten van verschillende puntafstanden, visuele afstand, helderheid en milieuvereisten voor toepassingen.Er is een compleet productontwikkelings-, productie- en kwaliteitsmanagementsysteem opgezet. Het heeft 8 volautomatische geïmporteerde SMT-productielijnen, 4 volautomatische drukmachines en 2 volautomatische drooglijnen voor buitenproducten, die volledig kunnen voldoen aan de behoeften van verschillende bestellingen en specificaties. De producten zijn geslaagd voor CCC, FCC, CE, IAF, ROHS en andere internationale standaardcertificeringen, product- en ondernemingskwalificatiecertificering, producttestrapport en patentcertificaten zijn voltooid.

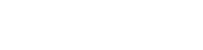

Chipinspectie van LED-displays

Of er mechanische schade en putjes op het oppervlak van het materiaal zijn (lockhill-chipgrootte en elektrodegrootte zijn in overeenstemming met de procesvereisten, het elektrodepatroon is voltooid).

LED-display wordt uitgebreid

Omdat de elektronische LED-displaychip nog steeds dicht bij elkaar is geplaatst nadat de plak klein is (ongeveer 0,1 mm), is dit niet bevorderlijk voor de werking van het naproces.We gebruikten een ruimer om de film van de gebonden chip uit te zetten, zodat de afstand tussen de LED-chips werd uitgerekt tot ongeveer 0,6 mm.Handmatige expansie kan ook worden gebruikt, maar dit veroorzaakt gemakkelijk spaanafval en andere ongewenste problemen.

LED-dosering

Zilverlijm of isolatielijm wordt op de overeenkomstige positie van de LED-displaybeugel geplaatst.(Voor GaAs, SiC geleidend substraat, rood licht, geel licht, geelgroene chip met achterelektrode wordt zilverlijm gebruikt. Voor blauw licht en groene LED-chips met saffier isolerend substraat wordt isolatielijm gebruikt om de chips te bevestigen. De moeilijkheid van het proces is de controle van de hoeveelheid lijm, in de hoogte van het colloïde, de positie van de lijm is gedetailleerd procesvereisten. Zilverlijm en isolatielijm stellen strenge eisen aan opslag en gebruik, het ontwaken, mengen en gebruikstijd zilverlijm zijn zaken waar bij het proces op gelet moet worden.

LED handmatig prikken

Plaats de uitgezette LED-chip (met of zonder lijm) op het armatuur van de priktafel, plaats de LED-beugel onder het armatuur en prik de LED-chip één voor één met een naald op de overeenkomstige positie onder de microscoop.Vergeleken met automatische montage hebben handmatige chips één voordeel: het is gemakkelijk om op elk moment verschillende chips te vervangen.Het is geschikt voor producten die de installatie van meerdere chips vereisen.

Automatische montage van LED-scherm

Automatische montage is eigenlijk een combinatie van lijm (dosering) en chipinstallatie in twee stappen, het eerste punt op de LED-beugel zilverlijm (isolatielijm), en vervolgens het vacuümmondstuk gebruiken om de bewegende positie van de LED-chip op te zuigen en vervolgens op te plaatsen de overeenkomstige positie van de steun.Tijdens het automatische rackinstallatieproces moeten we bekend zijn met de bedieningsprogrammering van de apparatuur en de lijm- en installatienauwkeurigheid van de apparatuur aanpassen.Bij de keuze van het mondstuk moet zoveel mogelijk gekozen worden voor een bakelietmondstuk, om schade aan het oppervlak van de LED-chip te voorkomen, vooral de blauwe, groene chip, moeten we bakeliet gebruiken.Omdat het mondstuk de huidige diffusielaag op het oppervlak van de chip krast.

LED-sinteren

Het doel van sinteren is om de zilverlijm te laten stollen, en bij sinteren is het monitoren van de temperatuur vereist om slechte batchkwaliteit te voorkomen.De sintertemperatuur van zilverlijm wordt over het algemeen geregeld op 150 ℃ en de sintertijd bedraagt 2 uur.Volgens de werkelijke situatie kan worden aangepast tot 170 ℃, 1 uur.Isolatielijm doorgaans 150℃, 1 uur.De sinteroven met zilverlijm moet elke 2 uur (of 1 uur) worden geopend volgens de procesvereisten om de gesinterde producten te vervangen, en mag niet naar believen in het midden worden geopend.Om vervuiling te voorkomen mag de sinteroven niet voor andere doeleinden worden gebruikt.

LED-druklassen

Het doel van druklassen is om de elektrode naar de LED-chip te leiden en de verbinding van de interne en externe kabels van het product te voltooien.LED-display druklasproces heeft gouddraadkogellassen en aluminiumdraaddruklassen twee soorten.Druk eerst op het eerste punt op de elektrode van de LED-chip, trek vervolgens de aluminiumdraad naar de bijbehorende beugel, druk op het tweede punt en trek vervolgens de aluminiumdraad eraf.Het proces van het lassen van gouddraadkogels is het verbranden van een bal voordat je op het eerste punt drukt, en de rest van het proces is vergelijkbaar.Druklassen is een belangrijke schakel in de verpakkingstechnologie van grote LED-schermen.Het belangrijkste proces dat moet worden gecontroleerd, is het druklassen van gouddraad (aluminiumdraad), de vorm van de boogdraad, de vorm van de soldeerverbinding en de spanning.

LED-afdichtmiddel

LED-elektronische schermverpakkingen maken gebruik van lijm-, potting- en gietmethoden.Uitdagingen op het gebied van procesbeheersing zijn onder meer het beheersen van luchtbellen, de hoeveelheid materiaal en zwarte vlekken.Ontwerp richt zich op het selecteren van geschikte epoxy- en dragercombinaties.LED-dosering heeft TOP-LED- en Side-LED-opties.Handmatige dosering vereist nauwkeurige controle van de hoeveelheid epoxy.Witte LED-doseringen kunnen kleurverschillen vertonen als gevolg van fosforneerslag.LED-lijm en Lamp-LED-inkapseling zijn gebruikelijke methoden.Potting injecteert vloeibare epoxy in de vormholte en hardt uit om de LED te vormen.Bij LED-gieten worden mallen gevuld met vaste epoxy, die in LED-groeven uitmondt en stolt.

LED-uitharding en nabehandeling

Uitharden verwijst naar het uitharden van inkapselingsepoxy.Over het algemeen is de uithardingstijd van de epoxy 135 ℃, 1 uur.Gevormde verpakkingen worden doorgaans gedurende 4 minuten op 150 ℃ gehouden.Na-uitharden is om de epoxy voldoende te laten uitharden terwijl thermische veroudering op de LED wordt uitgevoerd.Naharding is erg belangrijk om de hechtsterkte van epoxy en PCB’s te verbeteren.De algemene toestand is 120℃ gedurende 4 uur.

LED-ribsnijden en -snijden

Omdat het LED-scherm tijdens de productie met elkaar is verbonden (niet enkelvoudig), gebruikt de LED-lampverpakking het snijden van ribben om de ribbe van de LED-beugel af te snijden.SMD-LED bevindt zich op een printplaat en moet de machine in plakjes snijden om het scheidingswerk te voltooien.

LED-test

Test de foto-elektrische parameters van LED, controleer de vorm en grootte en scheid de elektronische LED-displayproducten volgens de eisen van de klant.

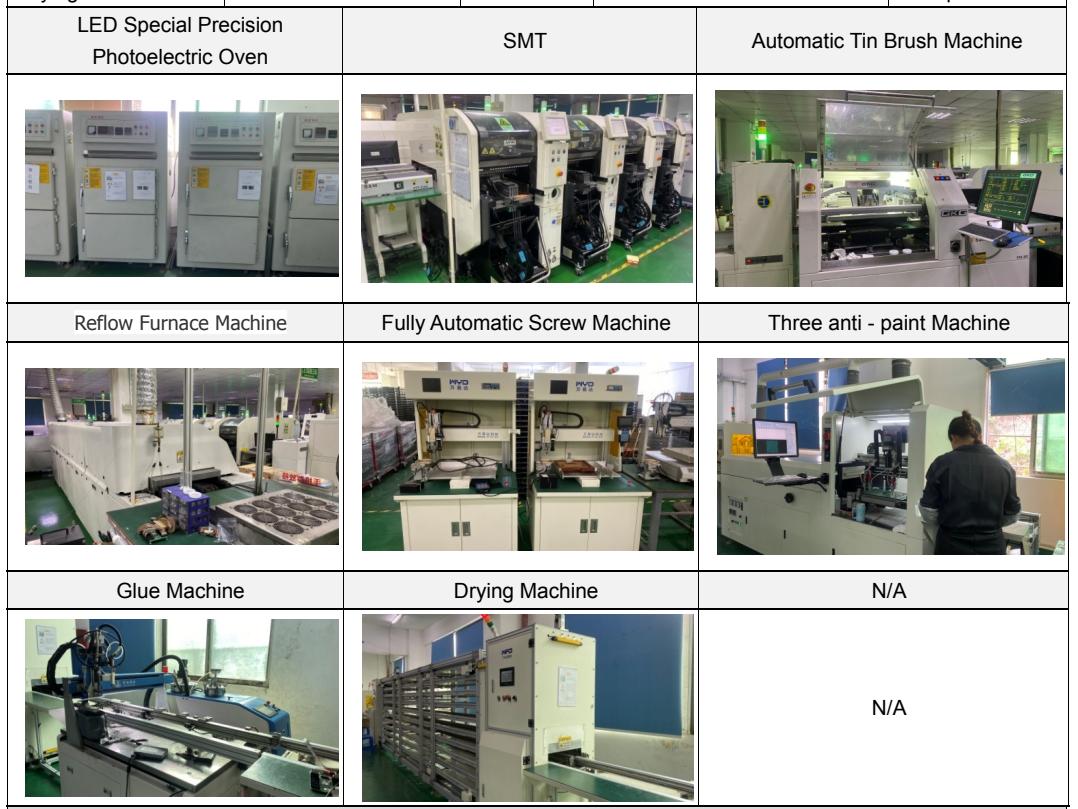

Kabinetvormingsproces

De doos is een verbinding van verschillende modules, de vlakheid van de doos en de opening tussen de modules houden rechtstreeks verband met het totale effect van de doosconstructie.Aluminium plaatverwerkingsdoos en gegoten aluminium doos zijn momenteel veel gebruikte doostypes en de vlakheid kan 10 draden bereiken.De stikafstand tussen modules wordt geëvalueerd door de afstand tussen de dichtstbijzijnde pixels van de twee modules.Als twee pixels te dichtbij zijn, licht een heldere lijn op;als twee pixels te ver zijn, ontstaat er een donkere lijn.Vóór de montage is het noodzakelijk om de verbinding van de mal te meten en te berekenen, en vervolgens de relatieve dikte van de metalen plaat te selecteren als bevestigingsmiddel om vooraf in te voegen voor de montage.

Waterdicht proces voor buitenverhuur, solide installatieproducten

Een LED-display waterdicht structuurproductieproces.De kenmerken zijn de volgende stappen:

● Spuitgieten aluminium doos;

● Het gegolfde waterdichte siliconenkussen wordt geïnstalleerd in de gegolfde groef aan de bovenkant van de doos van aluminiumlegering;

● De printplaat wordt geïnstalleerd en bevestigd op het gegolfde waterdichte siliconenkussen in de doos van aluminiumlegering;

● Het afdichtmiddel wordt in de opening in de printplaat geïnjecteerd, de opening tussen de rand van de printplaat en de rand van de doos van aluminiumlegering, waardoor een waterdichte laag wordt gevormd

● Bevestig het masker op de printplaat.

Spuitmethode met LED-displaybox

● De metalen materiaalvormdoosstructuur;

● Reinig de kaststructuur en verwijder oppervlaktestof;

● Spuit een aluminium poederlaag op het buitenoppervlak van de doos;

● Plaats een aardsoldeerverbinding op de aluminiumpoederlaag van de doos en plaats een beschermende laag op de aardsoldeerverbinding;

● Er wordt gezandstraald op het binnenoppervlak van de doos en op de aluminiumpoederlaag;

● Na verloop van tijd beitsen, fosfateren;

● Spuit het oppervlak van de doos na het beitsen en fosfateren;

● Het oppervlak van de spuitkast is bedekt met hars.

Inspectieproces van eindproducten

● - Nadat de verpakking van de eindproducten op de productieafdeling is voltooid, regelt de teamleider van het verpakkingsteam het personeel om batches naar de wachtruimte te sturen voor monsterinspectie volgens verschillende bestellingen, verschillende modellen en batches.Als de bestelhoeveelheid groter is dan 500 sets, wordt elke 500 sets als een batch beschouwd;als de bestelhoeveelheid minder dan 500 sets bedraagt, wordt het hele aantal beschouwd als één batch die QA moet indienen voor bemonsteringsinspectie.

● De QA van het eindproduct zal GB/T2828.1-2012 uitvoeren volgens werkrichtlijnen en gerelateerde normen Niveau II na normale bemonsteringsinspectie, volgens AQL ernstig defect = 0, groot defect = 0,25, klein defect = 1,0, testen en bepalen van de batch van eindproducten, en extraheer 2PCS eindproducten voor elke bestelling voor demontage-inspectie: het uiterlijk en de combinatie van het werkingsproces, de belangrijkste materialen moeten aan de vereisten voldoen en de resultaten van de bemonsteringsinspectie moeten worden vastgelegd in het inspectierapport van het eindproduct.

● QA markeert de batches producten die zijn getest en geverifieerd om de kwaliteitsstatus van de batches producten te volgen en te controleren;

● QA zal het "QA PASS"-stempel op de zijkant van de buitenste doos van het batchproduct afstempelen nadat is beoordeeld dat het gekwalificeerd is, en de fabrikant op de hoogte stellen om het product over te brengen naar het gekwalificeerde productgebied of om de opslag af te handelen.

● QA vindt niet-conforme producten bij willekeurige inspectie, rapporteert ter bevestiging aan de kwaliteitsborgingssupervisor, markeert en geeft de niet-conforme batch uit.Corrigerend en preventief actierapport > Of < Behandelingsblad voor kwaliteitsuitzonderingen > Waarschuw onmiddellijk de leider van het verpakkingsteam of de productiesupervisor van de productieafdeling om de machine te ondertekenen en de batchproducten naar het niet-conforme gebied te verplaatsen.

● Als er na de QA-bemonstering een uiterlijk-/verpakkingsprobleem wordt vastgesteld, zal de productieafdeling de oorzaak analyseren en corrigerende en preventieve maatregelen nemen.

● Als het niet-conforme product een functioneel probleem is nadat de QA-bemonstering is bevestigd, zal de supervisor van de kwaliteitsborging/de technicus van de technische afdeling de oorzaak van het niet-conforme product analyseren en het analyseresultaat invullen op < Corrective and Preventive Action Report > Of < Kwaliteitsuitzonderingsblad > In de kolom met de oorzaak van het probleem, als het wordt veroorzaakt door een menselijk/proces/materieel probleem, zal de technische afdeling corrigerende en preventieve maatregelen nemen

● Bij het nemen van corrigerende maatregelen zullen de relevante afdelingen de specifieke methoden voor herbewerking en tijdelijke verbeteringsmaatregelen verduidelijken, en de toezichthouder voor kwaliteitsborging zal de herbewerkingsmethoden bevestigen in overeenstemming met de verbeteringsmaatregelen.

● De productieafdeling zal alle niet-gekwalificeerde batches die door QA zijn afgewezen, herwerken volgens de herbewerkingsinstructies, en deze opnieuw naar QA sturen voor bemonsteringsinspectie nadat de herbewerking is gekwalificeerd, en ze kunnen worden opgeslagen en verzonden totdat QA gekwalificeerd is voor bemonsteringsinspectie.

● Als tijdens de bemonsteringsinspectie de belangrijkste defecten van een product twee opeenvolgende keren binnen een maand voorkomen en het probleem hetzelfde is, zal de supervisor van de kwaliteitsborgingsafdeling de technische afdeling, de productieafdeling en ander relevant personeel bijeenroepen om speciale acties uit te voeren het beoordelen en ontwikkelen van tegenmaatregelen ter verbetering.QA zal de verwerkingsresultaten volgen en de trackingresultaten rapporteren aan de algemeen directeur.

● Kwaliteitsrecord: QA zal de inspectieresultaten van eindproducten elke dag samenvatten, het batchgekwalificeerde tarief en het bemonsteringsdefectpercentage van de dag berekenen en een wekelijks rapport opstellen om de kwaliteitsstatus van eindproducten deze week te kennen, en volgen en registreer de implementatie van corrigerende en preventieve maatregelen.QA zal de inspectieresultaten van de maand samenvatten en een maandelijks kwaliteitssamenvattingsrapport opstellen met als doel de verwezenlijking van kwaliteitsdoelstellingen te beoordelen en als basis voor kwaliteitsverbetering.