Proces produkcji

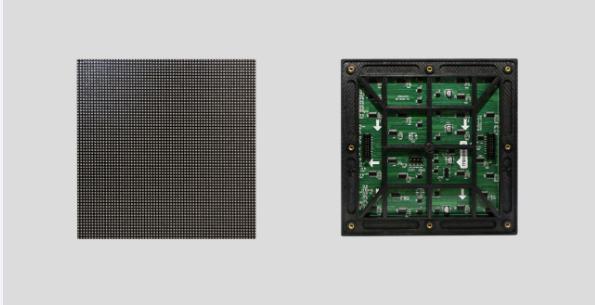

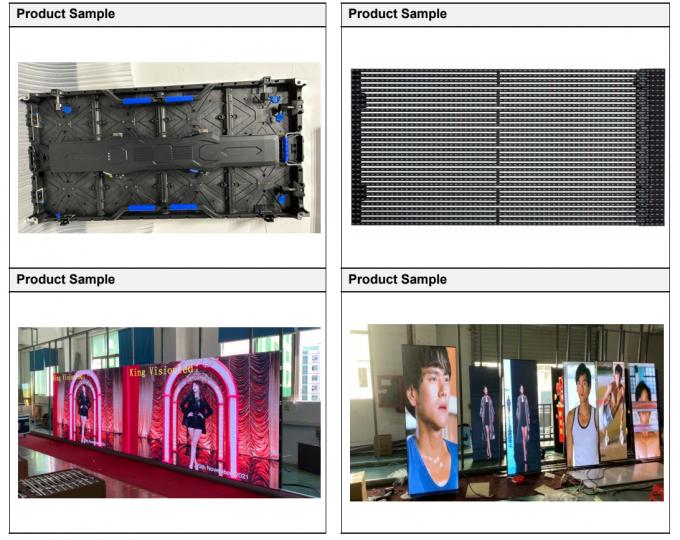

Jako wiodący producent wyświetlaczy LED w Chinach, produkty Enbon obejmują dwie serie bezpośrednich wtyczek (DIP) i montażu powierzchniowego SMD, które w pełni spełniają wymagania dotyczące różnych odstępów między punktami, odległości wizualnej, jasności i wymagań środowiskowych dla aplikacji.Ustanowił kompletny system rozwoju produktu, produkcji i zarządzania jakością. Posiada 8 w pełni zautomatyzowanych importowanych linii produkcyjnych SMT, 4 w pełni automatyczne maszyny drukarskie i 2 w pełni automatyczne linie suszące do produktów zewnętrznych, które mogą w pełni zaspokoić potrzeby różnych zamówień i specyfikacje. Produkty przeszły certyfikaty CCC, FCC, CE, IAF, ROHS i inne międzynarodowe standardy, certyfikaty kwalifikacji produktów i przedsiębiorstw, raport z testów produktów oraz certyfikaty patentowe są kompletne.

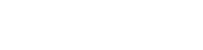

Kontrola chipa wyświetlacza LED

Czy na powierzchni materiału występują uszkodzenia mechaniczne i wżery (rozmiar wiórów Lockhill i rozmiar elektrody są zgodne z wymaganiami procesu. Wzór elektrody jest kompletny).

Rozszerzenie wyświetlacza LED

Ponieważ elektroniczny układ wyświetlacza LED jest nadal blisko ułożony po tym, jak plasterek jest mały (około 0,1 mm), nie sprzyja to działaniu procesu końcowego.Za pomocą rozwiertaka rozszerzyliśmy folię sklejanego chipa, dzięki czemu odstęp chipa LED został rozciągnięty do około 0,6 mm.Można również zastosować rozszerzanie ręczne, ale łatwo jest spowodować odpadanie wiórów i inne niepożądane problemy.

Dozowanie LED

Srebrny klej lub klej izolacyjny umieszcza się w odpowiednim miejscu wspornika wyświetlacza LED.(W przypadku GaAs, podłoża przewodzącego SiC, światła czerwonego, światła żółtego, żółto-zielonego chipa z tylną elektrodą, stosuje się srebrny klej. W przypadku chipów niebieskiego światła i zielonych diod LED z szafirowym podłożem izolacyjnym, do mocowania chipów stosuje się klej izolacyjny. Trudność proces polega na kontroli ilości kleju, wysokości koloidu, położenie kleju jest szczegółowym wymogiem procesu. Ponieważ klej srebrny i klej izolacyjny mają rygorystyczne wymagania dotyczące przechowywania i stosowania, czasu budzenia, mieszania i użytkowania klej srebrny to kwestie, na które należy zwrócić uwagę w tym procesie.

Ręczne nakłuwanie diody LED

Umieść rozszerzony chip LED (z klejem lub bez) na uchwycie stołu nakłuwającego, podłóż wspornik LED pod oprawę i nakłuj igłą chip LED w odpowiednie miejsce pod mikroskopem.W porównaniu z montażem automatycznym, chipy ręczne mają jedną zaletę: można łatwo zmienić inny chip w dowolnym momencie.Nadaje się do produktów wymagających instalacji wielu chipów.

Automatyczny montaż ekranu LED

Automatyczny montaż to tak naprawdę połączenie kleju (dozowanie) i instalacji chipa w dwóch krokach, pierwszy punkt na wsporniku LED to srebrny klej (klej izolacyjny), a następnie za pomocą dyszy próżniowej zasysany jest ruchomy chip LED, a następnie umieszczany na odpowiednie położenie podpory.W procesie automatycznego montażu regałów powinniśmy zapoznać się z programowaniem działania sprzętu oraz dostosować klej i dokładność montażu sprzętu.Przy doborze dyszy w miarę możliwości wybrać dyszę bakelitową, aby zapobiec uszkodzeniu powierzchni chipa LED, zwłaszcza niebieskiego, zielonego chipa, musimy zastosować bakelit.Ponieważ dysza rysuje obecną warstwę dyfuzyjną na powierzchni chipa.

Spiekanie LED

Celem spiekania jest zestalenie kleju srebrnego, a spiekanie wymaga monitorowania temperatury, aby zapobiec złej jakości wsadu.Temperatura spiekania kleju srebrnego jest zwykle kontrolowana na poziomie 150 ℃, a czas spiekania wynosi 2 godziny.W zależności od aktualnej sytuacji można ustawić temperaturę na 170 ℃, 1 godzinę.Klej izolacyjny ogólnie 150 ℃, 1 godzina.Piec do spiekania kleju srebrnego należy otwierać co 2 godziny (lub 1 godzinę) zgodnie z wymogami procesu w celu wymiany spiekanych produktów, nie wolno go dowolnie otwierać w środku.Pieca do spiekania nie należy używać do innych celów, aby zapobiec zanieczyszczeniu.

Zgrzewanie ciśnieniowe LED

Celem zgrzewania ciśnieniowego jest doprowadzenie elektrody do chipa LED i zakończenie połączenia przewodów wewnętrznych i zewnętrznych produktu.Proces zgrzewania ciśnieniowego wyświetlacza LED obejmuje spawanie kulkowe złotym drutem i zgrzewanie ciśnieniowe drutem aluminiowym dwa rodzaje.Najpierw naciśnij pierwszy punkt na elektrodzie chipa LED, następnie przeciągnij aluminiowy drut do odpowiedniego wspornika, naciśnij drugi punkt, a następnie wyciągnij aluminiowy drut.Proces spawania kulek złotym drutem polega na wypaleniu kulki przed naciśnięciem pierwszego punktu, reszta procesu jest podobna.Zgrzewanie ciśnieniowe jest kluczowym ogniwem technologii pakowania dużych ekranów LED.Głównym procesem, który należy monitorować, jest zgrzewanie ciśnieniowe drutu złotego (drutu aluminiowego), kształt drutu łukowego, kształt złącza lutowniczego, napięcie.

Uszczelniacz LED

Opakowanie z elektronicznym wyświetlaczem LED wykorzystuje metody klejenia, zalewania i formowania.Wyzwania związane z kontrolą procesu obejmują zarządzanie bąbelkami, ilością materiału i czarnymi plamami.Projekt skupia się na wyborze odpowiednich kombinacji żywicy epoksydowej i podłoża.Dozowanie LED jest dostępne w opcji TOP-LED i Side-LED.Ręczne dozowanie wymaga precyzyjnej kontroli ilości żywicy epoksydowej.Dozowanie białych diod LED może różnić się kolorem ze względu na wytrącanie się fosforu.Powszechnymi metodami są kleje LED i hermetyzacja Lamp-LED.Zalewanie polega na wstrzyknięciu ciekłej żywicy epoksydowej do wnęki formy i utwardzaniu w celu uformowania diody LED.Formowanie LED polega na wypełnianiu form stałą żywicą epoksydową, która wpływa do rowków LED i zestala się.

Utwardzanie LED i utwardzanie końcowe

Utwardzanie odnosi się do utwardzania żywicy epoksydowej do kapsułkowania.Ogólnie rzecz biorąc, warunki utwardzania żywicy epoksydowej wynoszą 135 ℃, 1 godzina.Opakowania formowane zazwyczaj utrzymuje się w temperaturze 150 ℃ przez 4 minuty.Utwardzanie końcowe ma na celu umożliwienie wystarczającego utwardzenia żywicy epoksydowej podczas starzenia termicznego diody LED.Utwardzanie końcowe jest bardzo ważne, aby poprawić siłę wiązania żywicy epoksydowej i PCB.Ogólny stan wynosi 120 ℃ przez 4 godziny.

Cięcie i krojenie żeberek LED

Ponieważ ekran wyświetlacza LED jest łączony podczas produkcji (a nie pojedynczy), w opakowaniu lampy LED zastosowano cięcie żeberkowe w celu odcięcia żebra wspornika LED.Dioda SMD znajduje się na płytce PCB i musi przeciąć maszynę, aby zakończyć pracę separacji.

Test diody

Przetestuj parametry fotoelektryczne diod LED, sprawdź kształt i rozmiar oraz oddziel elektroniczne wyświetlacze LED zgodnie z wymaganiami klienta.

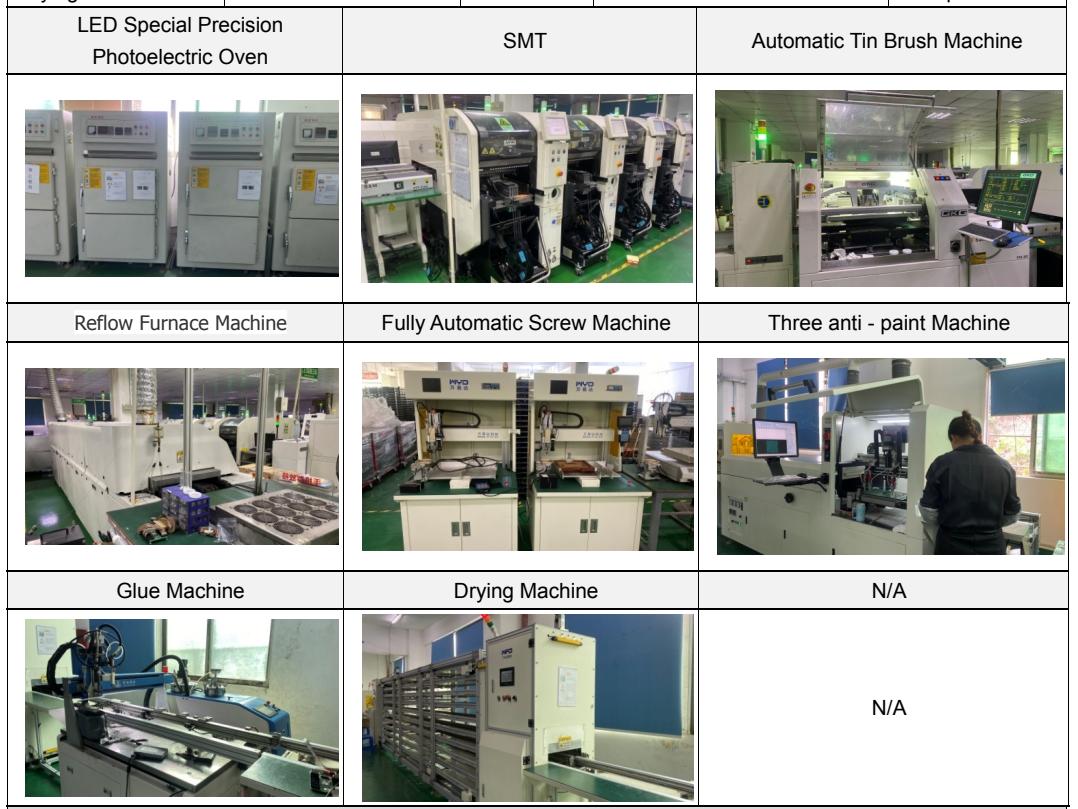

Proces tworzenia gabinetu

Skrzynka składa się z różnych modułów, a płaskość skrzynki i odstęp między modułami są bezpośrednio powiązane z ogólnym efektem montażu skrzynki.Skrzynka do obróbki płyt aluminiowych i skrzynka z odlewanego ciśnieniowo aluminium są obecnie szeroko stosowanymi typami skrzynek, a płaskość może sięgać 10 drutów.Odstęp pomiędzy modułami jest oceniany na podstawie odległości pomiędzy najbliższymi pikselami dwóch modułów.Jeśli dwa piksele znajdą się zbyt blisko siebie, zaświeci się jasna linia;jeśli dwa piksele są za daleko, pojawi się ciemna linia.Przed montażem należy zmierzyć i obliczyć złącze formy, a następnie wybrać względną grubość blachy jako elementu mocującego, który należy wcześniej włożyć do montażu.

Wodoodporny proces wynajmu na zewnątrz, solidne produkty instalacyjne

Proces produkcji wodoodpornej konstrukcji wyświetlacza LED.Jego charakterystyką są następujące kroki:

● Pudełko ze stopu aluminium odlewanego ciśnieniowo;

● Wodoodporna podkładka silikonowa z tektury falistej jest instalowana w rowku falistym w górnej części skrzynki ze stopu aluminium;

● Płytka drukowana jest instalowana i mocowana na falistej wodoodpornej podkładce silikonowej wewnątrz skrzynki ze stopu aluminium;

● Szczeliwo jest wtryskiwane do szczeliny w płytce PCB, szczeliny pomiędzy krawędzią płytki PCB a krawędzią skrzynki ze stopu aluminium, tworząc wodoodporną warstwę

● Zamocuj maskę na płytce PCB.

Metoda natryskiwania wyświetlacza LED

● Konstrukcja skrzynki formierskiej z materiału metalowego;

● Oczyść konstrukcję skrzynki i usuń kurz z powierzchni;

● Natryskiwać warstwę proszku aluminiowego na zewnętrzną powierzchnię skrzynki;

● Na warstwę proszku aluminiowego skrzynki nałożyć szlifowane złącze lutowane, a na uziemione złącze lutowane warstwę ochronną;

● Piaskowanie przeprowadza się na wewnętrznej powierzchni skrzynki oraz warstwie proszku aluminiowego;

● Po pewnym czasie trawienie i fosforanowanie;

● Spryskać powierzchnię skrzynki po trawieniu i fosforanowaniu;

● Powierzchnia natryskiwanego pudełka pokryta jest żywicą.

Zakończony proces kontroli produktu

● - Po zakończeniu pakowania gotowych produktów w dziale produkcyjnym, lider zespołu pakującego zorganizuje personel, który wyśle partie do poczekalni w celu kontroli próbek według różnych zamówień, różnych modeli i partii.Jeżeli wielkość zamówienia przekracza 500 kompletów, każde 500 kompletów będzie traktowane jako partia;jeśli ilość zamówienia jest mniejsza niż 500 zestawów, cała liczba będzie traktowana jako jedna partia w celu przedłożenia kontroli jakości w celu kontroli pobierania próbek.

● Gotowy produkt QA powinien wykonać GB/T2828.1-2012 zgodnie z wytycznymi roboczymi i powiązanymi normami Poziom II po normalnej kontroli próbek, zgodnie z AQL poważna wada =0, poważna wada =0,25, drobna wada =1,0, przetestować i określić partię gotowych produktów i wyodrębnij 2 sztuki gotowych produktów dla każdego zamówienia w celu kontroli demontażu: wygląd i połączenie procesu operacyjnego, główne materiały muszą spełniać wymagania, a wyniki kontroli pobierania próbek należy zapisać w raporcie z inspekcji gotowego produktu.

● Kontrola jakości oznacza partie produktów, które zostały przetestowane i zweryfikowane w celu śledzenia i kontroli statusu jakości partii produktów;

● Kontrola jakości stempluje pieczątkę „QA PASS” na bocznym znaku zewnętrznego pudełka produktu wsadowego po uznaniu go za zakwalifikowany i powiadamia producenta o konieczności przeniesienia produktu do kwalifikowanego obszaru produktów lub obsługi magazynowania.

● Kontrola jakości znajduje produkty niezgodne podczas losowej kontroli, raportuje do kierownika ds. zapewnienia jakości w celu potwierdzenia, zaznacza i wydaje partię niezgodną.Raport z działań naprawczych i zapobiegawczych > Lub < Arkusz postępowania z wyjątkami jakościowymi > Natychmiast powiadom lidera zespołu pakującego lub kierownika produkcji w dziale produkcyjnym, aby podpisał maszynę i przeniósł produkty wsadowe do obszaru niezgodnego.

● Jeśli po pobraniu próbek kontroli jakości zostanie zidentyfikowany problem z wyglądem/opakowaniem, dział produkcji przeanalizuje przyczynę i podejmie działania korygujące i zapobiegawcze.

● Jeśli produkt niezgodny stanowi problem funkcjonalny po potwierdzeniu pobierania próbek przez kontrolę jakości, osoba nadzorująca zapewnienie jakości/technik Działu Technicznego przeanalizuje przyczynę produktu niezgodnego i wpisze wyniki analizy w < Raporcie z działań naprawczych i zapobiegawczych > Lub < Arkusz obsługi wyjątków jakościowych > W kolumnie przyczyny problemu, jeśli jest on spowodowany problemem ludzkim/procesowym/materiałowym, dział techniczny podejmie działania naprawcze i zapobiegawcze

● Podejmując środki naprawcze, odpowiednie działy wyjaśnią konkretne metody poprawek i tymczasowych środków ulepszeń, a osoba nadzorująca zapewnienie jakości potwierdzi metody poprawek zgodnie ze środkami ulepszeń.

● Dział produkcyjny powinien przerobić wszystkie niekwalifikowane partie odrzucone przez QA zgodnie z instrukcjami przeróbki i wysłać je do QA w celu ponownej kontroli wyrywkowej po zakwalifikowaniu przeróbki; mogą one być przechowywane i wysyłane do czasu zakwalifikowania się przez QA do kontroli wyrywkowej.

● Jeśli w procesie kontroli wyrywkowej główne wady produktu wystąpią dwa razy z rzędu w ciągu miesiąca i problem jest ten sam, osoba nadzorująca dział zapewnienia jakości zwoła dział techniczny, dział produkcji i inny odpowiedni personel w celu przeprowadzenia specjalnych dokonać przeglądu i opracować środki zaradcze mające na celu poprawę.Kontrola jakości będzie śledzić wyniki przetwarzania i raportować wyniki śledzenia dyrektorowi generalnemu.

● Zapis jakości: Kontrola jakości powinna codziennie podsumowywać wyniki kontroli gotowych produktów, obliczać współczynnik kwalifikowania partii i liczbę wadliwych próbek w danym dniu oraz sporządzać cotygodniowy raport, aby poznać stan jakości gotowych produktów w tym tygodniu i śledzić oraz rejestrować wdrożenie środków korygujących i zapobiegawczych.Kontrola jakości podsumowuje wyniki miesięcznej inspekcji i przygotowuje miesięczny raport podsumowujący jakość w celu przeglądu osiągnięcia celów jakościowych oraz jako podstawa do poprawy jakości.