Processo de manufatura

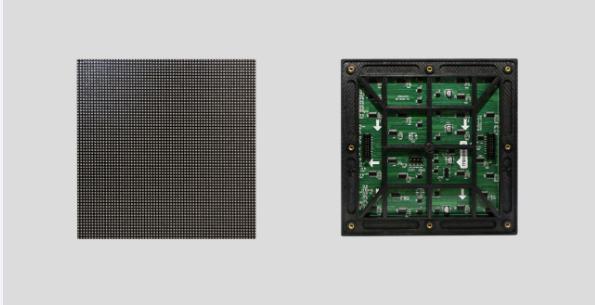

Como fabricante líder de telas LED na China, os produtos Enbon cobrem duas séries de plug-in direto (DIP) e montagem em superfície SMD, que atendem totalmente aos requisitos de diferentes espaçamentos de pontos, distância visual, brilho e requisitos ambientais para aplicações.Estabeleceu um sistema completo de desenvolvimento, produção e gerenciamento de qualidade de produtos, possui 8 linhas de produção SMT importadas totalmente automáticas, 4 máquinas de impressão totalmente automáticas e 2 linhas de secagem totalmente automáticas para produtos externos, que podem atender plenamente às necessidades de diferentes pedidos e especificações.Os produtos foram aprovados em CCC, FCC, CE, IAF, ROHS e outras certificações de padrão internacional, certificação de qualificação de produtos e empresas, relatório de teste de produto e certificados de patente estão completos.

Inspeção de chip de display LED

Se há danos mecânicos e corrosão na superfície do material (o tamanho do chip lockhill e o tamanho do eletrodo estão alinhados com os requisitos do processo, o padrão do eletrodo está completo).

Expansão do display LED

Como o chip do display eletrônico LED ainda está organizado próximo após a fatia ser pequena (cerca de 0,1 mm), ele não é propício para a operação do pós-processo.Usamos um alargador para expandir o filme do chip colado, de modo que o espaçamento do chip LED fosse esticado para cerca de 0,6 mm.A expansão manual também pode ser usada, mas é fácil causar desperdício de cavacos e outros problemas indesejáveis.

Dispensação de LED

Cola prateada ou cola isolante é colocada na posição correspondente do suporte do display LED.(Para GaAs, substrato condutor de SiC, luz vermelha, luz amarela, chip verde amarelo com eletrodo traseiro, cola prateada é usada. Para chips de luz azul e LED verde com substrato isolante de safira, cola isolante é usada para fixar os chips. A dificuldade de o processo é o controle da quantidade de cola, na altura do colóide, a posição da cola é detalhada nos requisitos do processo. Como a cola prateada e a cola isolante possuem requisitos rígidos de armazenamento e uso, o tempo de despertar, mistura e uso de. cola de prata são assuntos que devem ser observados no processo.

Picagem manual de LED

Coloque o chip de LED expandido (com ou sem cola) na fixação da mesa de punção, coloque o suporte de LED sob a luminária e pique o chip de LED um por um até a posição correspondente sob o microscópio com uma agulha.Em comparação com a montagem automática, os chips manuais têm uma vantagem: é fácil trocar diferentes chips a qualquer momento.É adequado para produtos que requerem instalação de vários chips.

Montagem automática de tela LED

A montagem automática é na verdade uma combinação de cola (distribuição) e instalação de chip em duas etapas, o primeiro ponto na cola prateada do suporte de LED (cola de isolamento) e, em seguida, use o bocal de vácuo para sugar a posição móvel do chip de LED e, em seguida, colocado em a posição correspondente do suporte.No processo de instalação automática do rack, devemos estar familiarizados com a programação de operação do equipamento, e ajustar a colagem e precisão de instalação do equipamento.Na seleção do bico, na medida do possível, escolha o bico de baquelite, para evitar danos à superfície do chip de LED, principalmente do chip azul e verde, devemos usar baquelite.Porque o bico risca a camada de difusão atual na superfície do chip.

Sinterização LED

O objetivo da sinterização é solidificar a cola de prata, e a sinterização requer monitoramento da temperatura para evitar má qualidade do lote.A temperatura de sinterização da cola de prata é geralmente controlada a 150°C e o tempo de sinterização é de 2 horas.De acordo com a situação real pode ser ajustado para 170 ℃, 1 hora.Cola isolante geralmente 150 ℃, 1 hora.O forno de sinterização com cola de prata deve ser aberto a cada 2 horas (ou 1 hora) de acordo com as exigências do processo para substituição dos produtos sinterizados, não abrindo à vontade no meio.O forno de sinterização não deve ser utilizado para outros fins para evitar poluição.

Soldagem por pressão LED

O objetivo da soldagem por pressão é conduzir o eletrodo ao chip LED e completar a conexão dos cabos internos e externos do produto.O processo de soldagem por pressão com display LED possui dois tipos de soldagem por esfera de fio de ouro e soldagem por pressão de fio de alumínio.Primeiro, pressione o primeiro ponto no eletrodo do chip LED, depois puxe o fio de alumínio até o suporte correspondente, pressione o segundo ponto e, em seguida, retire o fio de alumínio.O processo de soldagem de esfera de fio de ouro consiste em queimar uma bola antes de pressionar o primeiro ponto, e o resto do processo é semelhante.A soldagem por pressão é um elo fundamental para a tecnologia de embalagem de grandes telas de LED.O principal processo que precisa ser monitorado é a soldagem sob pressão do formato do fio de ouro (fio de alumínio), formato da junta de solda, tensão.

Selante LED

A embalagem da tela eletrônica de LED usa métodos de adesivo, envasamento e moldagem.Os desafios de controle de processo incluem o gerenciamento de bolhas, quantidade de material e pontos negros.O design se concentra na seleção de combinações adequadas de epóxi e suporte.A dispensação LED possui opções TOP-LED e Side-LED.A distribuição manual requer controle preciso da quantidade de epóxi.A distribuição de LED branco pode apresentar diferenças de cor devido ao precipitado de fósforo.A cola LED e o encapsulamento Lâmpada-LED são métodos comuns.O envasamento injeta epóxi líquido na cavidade de moldagem, curando para moldar o LED.A moldagem de LED envolve o preenchimento de moldes com epóxi sólido, que flui para as ranhuras do LED e solidifica.

Cura e pós-cura por LED

A cura refere-se à cura do epóxi de encapsulamento.Geralmente, a condição de cura do epóxi é de 135°C, 1 hora.A embalagem moldada geralmente fica a 150 ℃ por 4 minutos.A pós-cura permite que o epóxi cure suficientemente enquanto o envelhecimento térmico é realizado no LED.A pós-cura é muito importante para melhorar a resistência de ligação do epóxi e do PCB.A condição geral é de 120°C por 4 horas.

Corte e fatiamento de costelas LED

Como a tela de LED é conectada entre si na produção (não única), a embalagem da lâmpada LED adota corte de nervura para cortar a nervura do suporte de LED.O SMD-LED está em uma placa PCB e precisa cortar a máquina para concluir o trabalho de separação.

Teste de LED

Teste os parâmetros fotoelétricos do LED, verifique a forma e o tamanho e separe os produtos de display eletrônico LED de acordo com as necessidades do cliente.

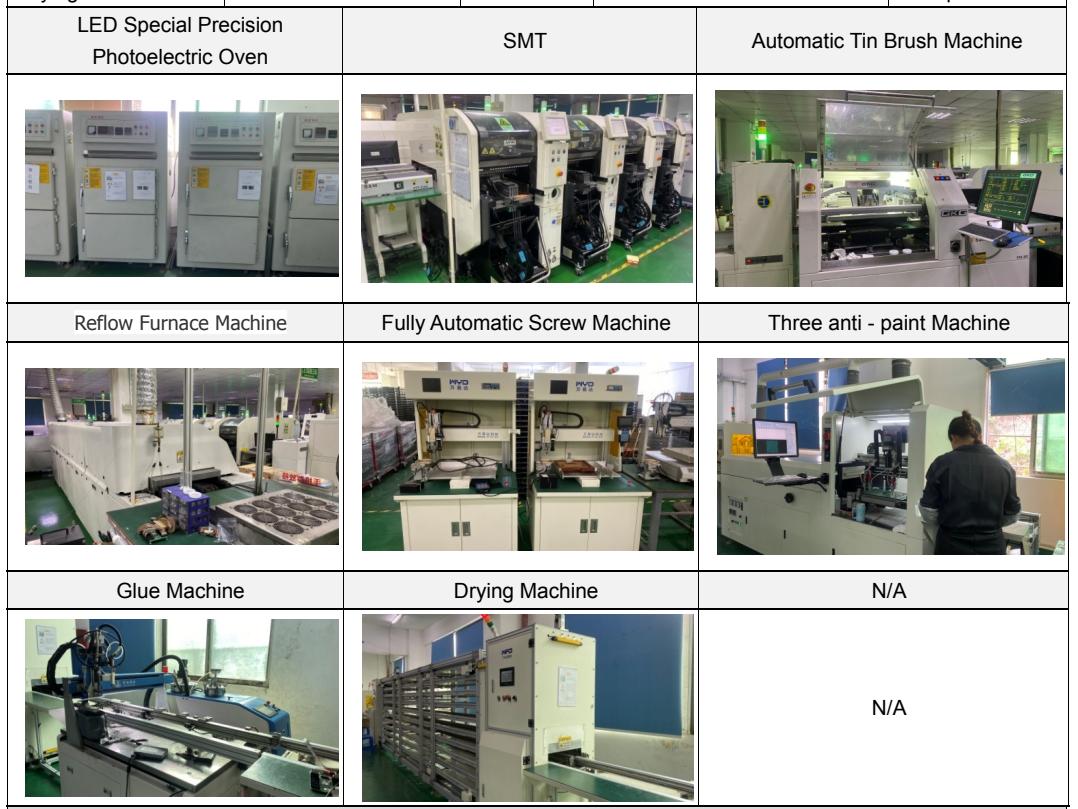

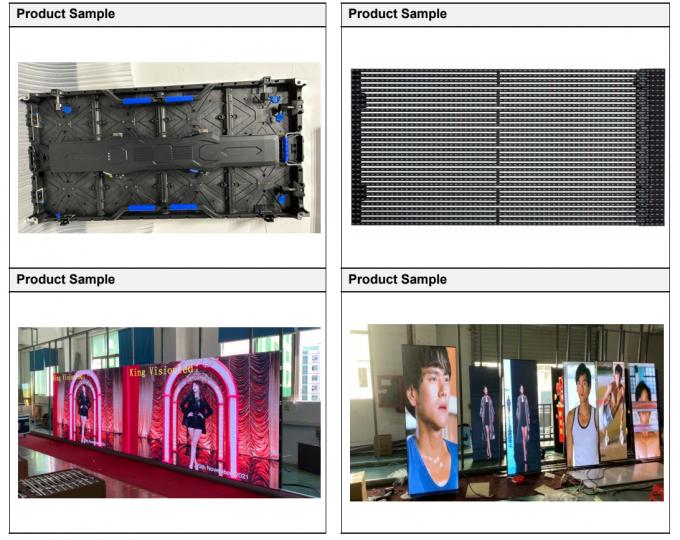

Processo de formação de gabinete

A caixa é uma emenda de diferentes módulos, o nivelamento da caixa e o espaço entre os módulos estão diretamente relacionados ao efeito geral da montagem da caixa.A caixa de processamento de placa de alumínio e a caixa de alumínio fundido são tipos de caixa amplamente utilizados atualmente, e o nivelamento pode chegar a 10 fios.A lacuna de costura entre os módulos é avaliada pela distância entre os pixels mais próximos dos dois módulos.Se dois pixels estiverem muito próximos, uma linha brilhante acenderá;se dois pixels estiverem muito distantes, o resultado será uma linha escura.Antes da montagem, é necessário medir e calcular a junta do molde e, em seguida, selecionar previamente a espessura relativa da chapa metálica como acessório a ser inserido para montagem.

Processo à prova d'água para aluguel externo, produtos de instalação sólida

Um processo de produção de estrutura à prova d'água para display LED.Suas características são as seguintes etapas:

● Caixa em liga de alumínio fundido;

● A almofada de silicone impermeável corrugada é instalada na ranhura corrugada na parte superior da caixa de liga de alumínio;

● A placa PCB é instalada e fixada na almofada de silicone impermeável corrugada dentro da caixa de liga de alumínio;

● O selante é injetado na lacuna da placa PCB, a lacuna entre a borda da placa PCB e a borda da caixa de liga de alumínio, formando uma camada impermeável

● Fixe a máscara na placa PCB.

Método de pulverização de caixa de exibição LED

● A estrutura da caixa de moldagem de material metálico;

● Limpar a estrutura da caixa e retirar o pó superficial;

● Pulverizar camada de pó de alumínio na superfície externa da caixa;

● Coloque uma junta de solda aterrada na camada de pó de alumínio da caixa e coloque uma camada protetora na junta de solda aterrada;

● O jateamento de areia é realizado na superfície interna da caixa e na camada de pó de alumínio;

● Após um período de tempo, decapagem fosfatação;

● Pulverizar a superfície da caixa após a decapagem com fosfatização;

● A superfície da caixa pulverizada é revestida com resina.

Processo de inspeção de produto acabado

● - Após finalizar a embalagem dos produtos acabados no departamento de produção, o líder da equipe de embalagem deverá providenciar pessoal para enviar lotes para a área de espera para inspeção de amostragem de acordo com diferentes pedidos, diferentes modelos e lotes.Se a quantidade do pedido for superior a 500 conjuntos, cada 500 conjuntos será considerado um lote;se a quantidade do pedido for inferior a 500 conjuntos, o número inteiro será considerado como um lote para enviar controle de qualidade para inspeção de amostragem.

● O controle de qualidade do produto acabado deve executar GB/T2828.1-2012 de acordo com as diretrizes de trabalho e padrões relacionados Nível II, uma vez inspeção de amostragem normal, de acordo com AQL defeito grave =0, defeito maior =0,25, defeito menor =1,0, testar e determinar o lote de produtos acabados, e extrair 2PCS de produtos acabados para cada pedido para inspeção de desmontagem: a aparência e combinação do processo de operação, os materiais principais devem atender aos requisitos, e os resultados da inspeção de amostragem devem ser registrados no relatório de inspeção do produto acabado.

● O controle de qualidade marca os lotes de produtos que foram testados e verificados para rastrear e controlar o status de qualidade dos lotes de produtos;

● O QA deverá carimbar o carimbo "QA PASS" na marca lateral da caixa externa do produto em lote após ele ser considerado qualificado e notificar o fabricante para transferir o produto para a área de produtos qualificados ou lidar com o armazenamento.

● O controle de qualidade encontra produtos não conformes em inspeção aleatória, reporta ao supervisor de garantia de qualidade para confirmação, marca e emite o lote não conforme.Relatório de ações corretivas e preventivas > Ou < Folha de tratamento de exceções de qualidade > Notificar imediatamente o líder da equipe de embalagem ou supervisor de produção do departamento de produção para assinar a máquina e mover os produtos do lote para a área não conforme.

● Se for identificado problema de aparência/embalagem após a amostragem de controle de qualidade, o departamento de produção deverá analisar a causa e tomar medidas corretivas e preventivas.

● Se o produto não conforme for um problema funcional após a confirmação da amostragem de controle de qualidade, o supervisor de garantia de qualidade/técnico do Departamento Técnico analisará a causa do produto não conforme e preencherá o resultado da análise em <Relatório de ações corretivas e preventivas> Ou < Ficha de tratamento de exceção de qualidade > Na coluna causa do problema, caso seja causado por problema humano/processo/material, o departamento técnico deverá tomar medidas corretivas e preventivas

● Ao tomar medidas corretivas, os departamentos relevantes devem esclarecer os métodos específicos de retrabalho e medidas de melhoria temporária, e o supervisor de garantia de qualidade deve confirmar os métodos de retrabalho de acordo com as medidas de melhoria.

● O departamento de produção deve retrabalhar todos os lotes não qualificados rejeitados pelo controle de qualidade de acordo com as instruções de retrabalho e enviá-los ao controle de qualidade para inspeção de amostragem novamente após o retrabalho ser qualificado, e eles podem ser armazenados e enviados até que o controle de qualidade esteja qualificado para inspeção de amostragem.

● No processo de inspeção por amostragem, se os principais defeitos de um produto ocorrerem duas vezes consecutivas dentro de um mês e o problema for o mesmo, o supervisor do departamento de garantia de qualidade deverá convocar o departamento técnico, o departamento de produção e outro pessoal relevante para conduzir ações especiais revisar e desenvolver contramedidas de melhoria.O controle de qualidade acompanhará os resultados do processamento e reportará os resultados do rastreamento ao gerente geral.

● Registro de qualidade: O controle de qualidade deve resumir os resultados da inspeção dos produtos acabados todos os dias, calcular a taxa qualificada do lote e a taxa de amostragem defeituosa do dia e fazer um relatório semanal, para saber o status de qualidade dos produtos acabados esta semana e rastrear e registrar a implementação de medidas corretivas e preventivas.O GQ deve resumir os resultados da inspeção do mês e preparar um relatório mensal de resumo da qualidade com a finalidade de revisar o cumprimento dos objetivos de qualidade e como base para a melhoria da qualidade.