制造流程

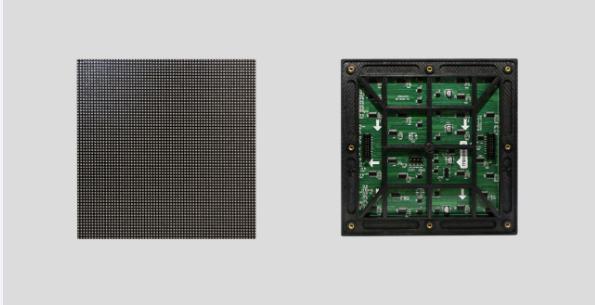

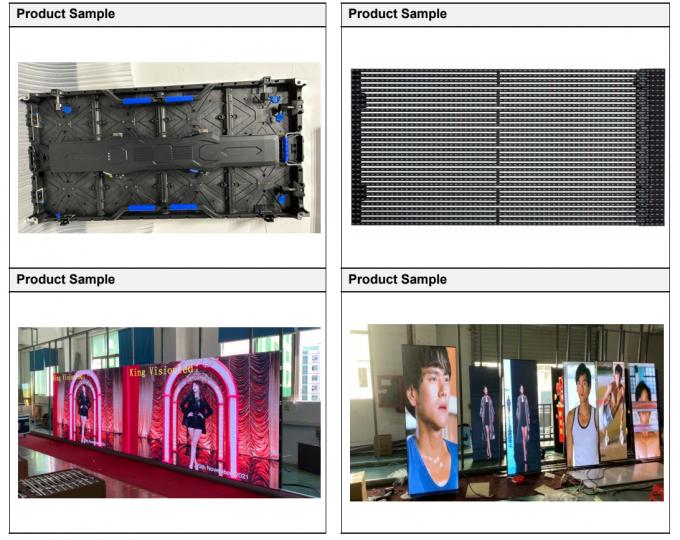

作为国内领先的LED显示屏制造商,恩邦产品涵盖直插式(DIP)和SMD表贴两大系列,充分满足应用的不同点间距、可视距离、亮度和环境要求。建立了完整的产品研发、生产和质量管理体系,拥有8条全自动进口SMT生产线、4台全自动印刷机、2条户外产品全自动烘干线,可充分满足不同订单和产品的需求。产品已通过CCC、FCC、CE、IAF、ROHS等国际标准认证,产品及企业资质认证,产品检测报告及专利证书齐全。

LED显示屏芯片检测

材料表面是否有机械损伤和麻点凹坑(lockhill芯片尺寸和电极尺寸是否符合工艺要求电极图案是否完整)。

LED显示屏扩展

由于切片较小(0.1mm左右)后LED电子显示屏芯片仍排列紧密,不利于后工序的操作。我们用扩孔器将贴合芯片的薄膜展开,使LED芯片的间距拉长到0.6mm左右。也可以采用手动扩容,但容易造成芯片落料浪费等不良问题。

LED点胶

将银胶或绝缘胶涂在LED显示屏支架的相应位置上。(对于GaAs、SiC导电基板,带背电极的红光、黄光、黄绿芯片,采用银胶。对于蓝宝石绝缘基板的蓝光、绿光LED芯片,采用绝缘胶固定芯片。工艺上是胶量的控制,在胶体的高度、涂胶的位置上都是详细的工艺要求。由于银胶和绝缘胶对储存和使用都有严格的要求,所以其醒发、混合和使用时间。银胶是工艺过程中必须注意的事项。

LED手动点刺

将扩容后的LED芯片(带胶或不带胶)放在扎孔台的治具上,将LED支架放在治具下面,用针将LED芯片一颗一颗刺到显微镜下对应的位置。与自动贴装相比,手动芯片有一个优点:可以方便地随时更换不同的芯片。适用于需要安装多个芯片的产品。

LED屏自动贴装

自动贴装实际上是结合了点胶(点胶)和芯片安装两个步骤,先在LED支架上点银胶(绝缘胶),然后用真空吸嘴吸起LED芯片移动位置,然后放置在LED支架上。支撑的相应位置。在自动货架安装过程中,应熟悉设备的操作程序,调整设备的胶水和安装精度。在喷嘴的选择上尽量选择电木喷嘴,防止损坏LED芯片的表面,特别是蓝、绿芯片,一定要使用电木。因为喷嘴划伤了芯片表面的电流扩散层。

LED烧结

烧结的目的是使银胶凝固,烧结时需要监控温度,防止批次质量不良。银胶的烧结温度一般控制在150℃,烧结时间为2小时。根据实际情况可调整为170℃,1小时。绝缘胶一般150℃,1小时。银胶烧结炉必须根据工艺要求每2小时(或1小时)打开一次以更换烧结制品,中途不得随意打开。烧结炉不得移作他用,防止污染。

LED压焊

压焊的目的是将电极引到LED芯片上,完成产品内外引线的连接。LED显示屏压焊工艺有金丝球焊和铝丝压焊两种。首先将第一个点压在LED芯片的电极上,然后将铝线拉到相应的支架上,压第二个点,然后将铝线拉下来。金丝球焊的过程是先烧一个球再压第一个点,其余过程类似。压焊是LED大屏封装技术的关键环节。需要监控的主要过程是金丝(铝丝)压焊拱丝形状、焊点形状、张力。

LED封装胶

LED电子显示屏封装采用粘接、灌封、模压等方式。过程控制挑战包括管理气泡、材料数量和黑点。设计重点是选择合适的环氧树脂和支撑组合。LED 点胶有 TOP-LED 和 Side-LED 选项。手动点胶需要精确控制环氧树脂用量。白光 LED 点胶可能会因荧光粉沉淀而出现色差。LED胶水和Lamp-LED封装是常用的方法。灌封将液态环氧树脂注入模腔,固化以模制 LED。LED 成型涉及用固体环氧树脂填充模具,环氧树脂流入 LED 凹槽并固化。

LED固化及后固化

固化是指封装环氧树脂的固化。一般环氧固化条件为135℃、1小时。模压包装一般在150℃,4分钟。后固化是为了让环氧树脂充分固化,同时对LED进行热老化。后固化对于提高环氧树脂与PCB的粘接强度非常重要。一般条件为120℃,4小时。

LED 肋骨切割和切片

由于LED显示屏在生产时是连在一起的(不是单个的),所以灯封装LED采用切筋的方式,将LED支架的筋切掉。SMD-LED是在PCB板上,需要切片机来完成分选工作。

LED测试

对LED的光电参数进行测试,检查形状和尺寸,根据客户要求分离出LED电子显示屏产品。

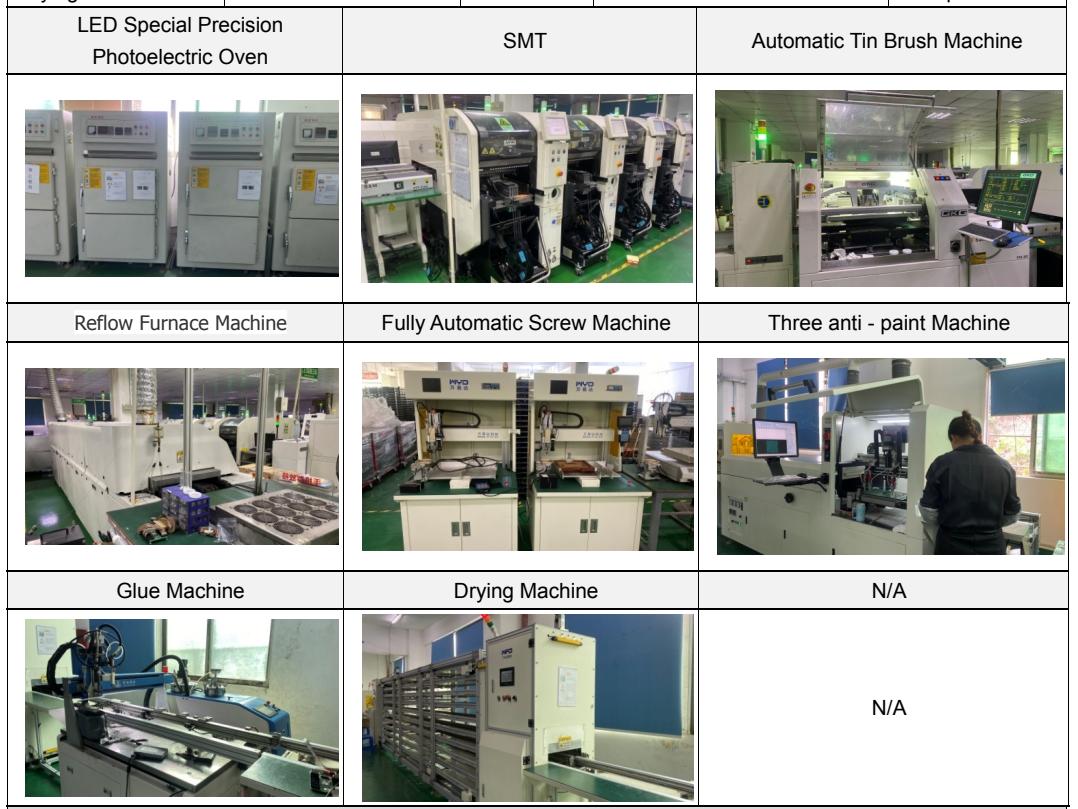

柜体成型工艺

箱体是不同模块拼接而成的,箱体的平整度和模块之间的间隙直接关系到箱体组装的整体效果。铝板加工箱体和压铸铝箱体是目前广泛使用的箱体类型,平整度可达10丝。模块之间的拼接间隙通过两个模块最近的像素之间的距离来评估。如果两个像素距离太近,就会亮起一条亮线;如果两个像素距离太远,就会产生一条暗线。装配前,需要对模具的接缝进行测量和计算,然后选择相对厚度的金属板材作为夹具提前插入进行装配。

户外租赁、固装产品防水工艺

一种LED显示屏防水结构制作工艺。其特点是以下步骤:

● 压铸铝合金箱体;

● 波纹防水硅胶垫安装在铝合金箱体上部的波纹槽内;

● PCB板安装固定在铝合金箱体内部的波纹防水硅胶垫上;

● 将密封胶注入PCB板内的缝隙、PCB板边缘与铝合金箱体边缘之间的缝隙,形成防水层

● 将掩模固定在PCB 板上。

LED显示屏箱体喷涂方法

● 金属材质成型箱体结构;

● 清洁箱体结构,清除表面灰尘;

● 箱体外表面喷涂铝粉层;

● 在箱体铝粉层上设置接地焊点,并在接地焊点上设置保护层;

● 箱体内表面及铝粉层进行喷砂处理;

● 经过一段时间后,进行酸洗磷化;

● 箱体表面酸洗磷化后喷塑;

● 喷箱表面涂有树脂。

成品检验流程

● - 生产部完成成品包装后,包装组长根据不同订单、不同型号、批次安排人员将批次送至等待区进行抽样检验。若订购数量大于500套,则每500套为一批;如果订单数量少于500套,则整个数量将被视为一批提交QA进行抽样检验。

● 成品QA按GB/T2828.1-2012执行GB/T2828.1-2012工作指南及相关标准II级一次正常抽样检验,按AQL严重缺陷=0、主要缺陷=0.25、次要缺陷=1.0,检验并确定批次。成品,每笔订单抽取2PCS成品进行拆检:作业过程、主要材料外观及组合应符合要求,抽样检验结果记录在成品检验报告中。

● QA对经过测试验证的批次产品进行标记,跟踪和控制该批次产品的质量状况;

● QA 判定合格后,在该批产品的外箱侧标上加盖“QA PASS”印章,并通知厂家将产品转移至合格品区或办理入库。

● QA在抽查中发现不合格品,报质保主管确认,并对不合格批次进行标记和签发。纠正和预防措施报告>或<质量异常处理单>立即通知生产部包装组长或生产主管签字,并将该批产品移至不合格区。

● QA 抽检后发现外观/包装问题,生产部门应分析原因并采取纠正和预防措施。

● QA抽检确认不合格品为功能性问题时,品保主管/技术部技术人员对不合格品的原因进行分析,并将分析结果填写在《纠正和预防措施报告》上或<质量异常处理单> 问题原因一栏,如果是人为/工艺/材料问题引起的,技术部门应采取纠正和预防措施

● 采取纠正措施时,相关部门应明确返工的具体方法和临时改进措施,质保主管根据改进措施确认返工方法。

● 生产部门对所有被QA 拒绝的不合格批次按照返工指令进行返工,返工合格后再次送QA 抽样检验,直至QA 抽样检验合格后可入库发货。

● 抽样检验过程中,产品主要缺陷在一个月内连续出现两次且问题相同的,质保部主管应召集技术部、生产部等相关人员进行专项整改。审查并制定改进对策。QA应对处理结果进行跟踪,并将跟踪结果报告给总经理。

● 质量记录:QA每天汇总成品的检验结果,计算当天的批次合格率和抽检不良率,并制作周报表,以便了解本周成品的质量状况,并进行跟踪并记录纠正和预防措施的实施情况。QA应当总结当月的检查结果,形成月度质量总结报告,以回顾质量目标的完成情况,并作为质量改进的依据。